利用USACH BoulePro-200AX为SiC行业制定标准

2025/1/2 15:44:12 材料来源: ACT

作者:Jeff Gum,先进材料专家(半导体材料);James Carl,营销专家;Hardinge美洲地区

对SiC日益增长的需求促使制造商不断创新和优化生产工艺。USACH BoulePro-200AX正是帮助制造商实现这一目标的尖端系统,代表了SiC晶体制造技术的重大进步。

USACH BoulePro-200AX因其革命性的SiC制造方法被公认为行业标准。该工具可使制造商有效满足对高品质SiC材料日益增长的需求。USACH BoulePro-200AX拥有创新功能以及无与伦比的性能和可靠性,对于想在快速发展的SiC行业中努力保持领先地位的公司来说,它是首选解决方案。

满足不断增长的市场需求

随着SiC在全球各种应用领域的使用范围不断扩大,制造商们正在寻求解决方案来改进其生产设施。BoulePro-200AX为效率和品质树立了新的标杆,为SiC生产商提供了优化运营并降低生产成本的综合工具。

过去几十年来,SiC衬底的供应一直由美国及欧洲生产商主导。虽然少数几家中国SiC生产商参与这一市场已有相当长的时间,但在过去几年中,市场在数量、晶圆尺寸及品质方面的发展都非常迅猛。目前,中国逐渐成为SiC衬底供应链中的主要参与者。意法半导体与三安光电,以及英飞凌与天科合达、天岳先进近期宣布合作,证明中国SiC衬底市场正在蓬勃发展。随着中国内部市场和全球市场的持续增长,有机会进一步降低SiC衬底的成本,并继续开拓SiC材料在电子领域的应用。BoulePro-200AX就是这样一项技术,可实现更低的制造成本,并有助于促进市场转型。

商业吸引力和工厂升级

为了满足对BoulePro-200AX设备激增的需求,USACH投入了大量资源来升级其位于伊利诺伊州埃尔金的工厂。改进包括新增生产空间,包括11个新的装配车间和超过10,000平方英尺的专用空间,将产量提高了约200%。

此外,USACH还新增一个专门的BoulePro演示/测试展示厅,使客户能在工厂内部看到自己的设备,并在设备离开工厂前进行工件试运行。今年第二季度计划进行几次演示。此外,还新增了一间会议室和客户咖啡厅,以进一步提升客户体验。

针对这些升级,我们已投资72万美元以上,彰显了我们从订购到生产和交付整个过程的承诺,即致力于为SiC制造商提供尖端技术、高效订单执行、白手套服务。目前,USACH有多台设备在现场运行经过验证的150 mm和200 mm材料工艺,这一事实推动了我们的投资。今年春季又有几家客户前来演示生产设备,USACH已做好充分准备,以应对客户对该产品日益增长的兴趣。

工艺方法

Hardinge的BoulePro-200AX凭借其制造能力,能够满足改进工艺流程的所有要求。作为一款全自动的自给式机床,BoulePro可将原生SiC晶体加工成即用晶锭,无需胶合/固定、外部材料设置或手动干预。这台单一设置的设备取代了传统晶体制造工艺中的多台设备,从而使SiC衬底制造厂制造部分的工艺流程更少、更简化。在衬底制造方面,许多SiC生产商正在向全自动程度更高的解决方案迈进,这与半导体制造后道工艺中的自动化更为相似。BoulePro为这些制造商提供了一个机会,将更高水平的自动化更好地集成到高度手动的工艺流程中。

BoulePro还采用了自动换刀装置,可在垂直和水平主轴上切换不同的磨削轮和配件,因而具备高度灵活性,可容纳晶体的各种初始几何形状,并满足客户对即用晶锭的任何最终要求。因此,BoulePro可以轻松应对独特生长的SiC晶体,而且随着越来越多供应商开始以更创新的方式长晶,BoulePro为不断增长的SiC市场提供了最高效、最灵活、最具成本效益的解决方案。

BoulePro-200AX采用了一种独特的方法来加工生长的SiC晶体,该方法结合了多个工件头和先进的夹持技术,可实现精确加工。无论晶体的几何形状或生长条件如何,该方法都能确保获得一致结果。为了进一步说明加工过程中如何夹持晶体,在进行磨削操作时,晶体始终由两个装置支撑。两个工件头都利用真空技术将工件固定在卡盘上。两个工件头还都采用了外径夹爪来固定工件的外部,因此对SiC晶体进行端面磨削时,真空和外径夹爪都会起作用。在对200 mm材料进行切口加工时也是如此。对晶体进行外径或平面加工时,工件被夹在工件头的中心,一个圆顶推杆会自动装入C2卡盘,C1上的真空板对工件产生拉力的同时,该推杆用柔软的顺应性材料对工件进行轴向推压。在这些不同的磨削步骤中,支撑工件的方式可使磨削以极快速度进行,而不必担心工件受损。传统方法是将工件胶合在主轴上,只能在工件一个面上的一个小位置支撑晶体。对工件进行磨削操作时,远离支撑位置处会对晶体产生作用力,这样可能会导致工件失效,因为加工过程中会对SiC晶体产生更大的应力。

BoulePro-200AX的关键优势

这款开创性设备可精简自动化、提高工艺复现性、显著降低劳动力成本、减少制造占地面积、全面降低成本、达到无与伦比的精确度,对SiC制造商而言不可或缺。

BoulePro-200AX是SiC制造商的规则改变者,具有以下关键优势:

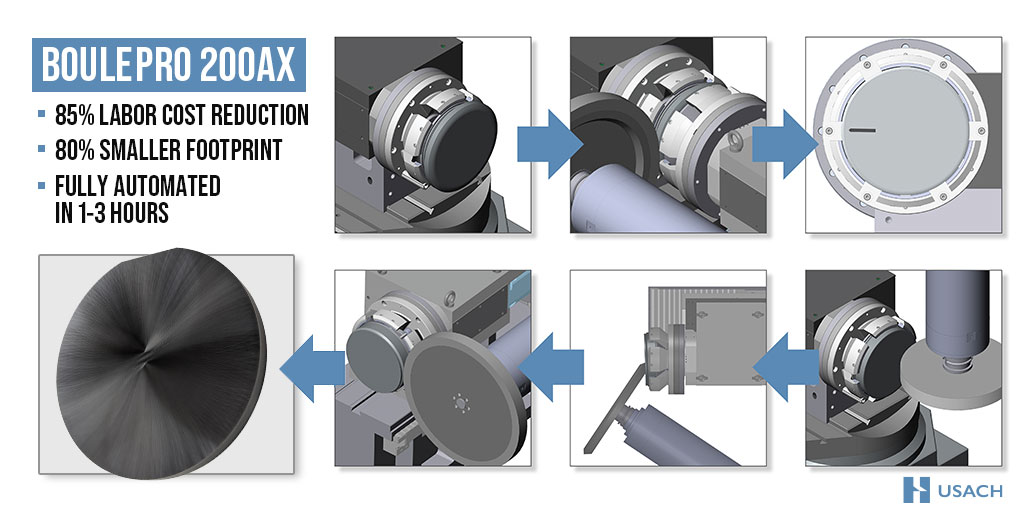

精简自动化:这款创新型机床可在全自动框架内完成从晶体转换为晶锭的所有必要步骤,根据生长晶体的几何形状,只需一到三个小时即可完成整个过程。

提高工艺复现性:BoulePro-200AX先进的自动化程度可确保提高工艺复现性,从而生产出一致且品质高的即用SiC晶锭。

显著降低劳动力成本:SiC生产商可大幅降低85%的劳动力成本,不仅使生产过程更高效,而且使其更具成本效益。

减少制造占地面积:BoulePro-200AX一台设备即可完成从晶体到晶锭的所有步骤,因此能显著减少80%的制造占地面积,从而优化SiC生产设施的空间利用率。

全面降低成本:与业界当前的标准做法相比,BoulePro-200AX的总成本降低近80%,包括资本支出(CapEx)、运营支出(OpEx)和耗材。

更高的精确度:晶体在整个过程中的固定方式使得在任何时候,其准确位置都为人所知,与集成的XRD相结合,可进行晶体取向校正,并使平面位置的精确度比现行标准规格高出500倍。这样就能生成精确度更高的晶圆,并有助于改善最终晶圆上的外延层,从而生产出性能更好的器件。

全球趋势:USACH BoulePro-200AX成为行业标准

BoulePro-200AX被全球领先的SiC生产商广泛采用,彰显出其作为晶体到晶锭转换卓越解决方案无可争议的地位。跨越各大洲,从北美和欧洲的成熟SiC制造中心到亚洲的繁荣市场,BoulePro-200AX已成为业界标准,为效率、复现性、成本效益树立了标杆。

BoulePro-200AX备受赞誉的关键在于其无与伦比的效率,这一点颠覆了传统的晶体到晶锭转换过程。通过无缝集成尖端自动化、精密加工、先进材料处理等能力,该系统简化了生产工作流程,显著缩短了生产周期并降低了运营成本。该系统能够始终如一地交付高品质SiC晶锭,并将可变性降至最低,从而使制造商能够满怀信心地满足严格的品质标准和客户需求。

此外,BoulePro-200AX不可动摇的复现性确保了晶锭制造的均匀性和一致性,对于努力保持各批次产品完整性和性能的SiC生产商来说,这是至关重要的要求。通过对磨削轮速度、磨削进给速度、晶体取向等关键参数的精确控制,该系统降低了缺陷和偏差的风险,保障了SiC产品在市场上的声誉和可靠性。

BoulePro-200AX不仅具有超凡的操作性能,还体现了SiC行业的创新和进步精神。BoulePro-200AX的问世代表了晶体制造技术的变革性飞跃,促进了SiC制造工艺的进步,并为未来的创新铺平了道路。主要SiC生产商通过采用BoulePro-200AX,表明他们致力于走在行业趋势的前沿,推动产品质量、效率、竞争力的不断提高。

作为卓越和独创的象征,BoulePro-200AX不仅能满足SiC制造商的迫切需求,还能激发信心,促进更广泛SiC生态系统内的合作。BoulePro-200AX获得广泛应用,证明了SiC行业对卓越的集体追求和对创新的不懈追求,这一点证明了SiC行业作为半导体材料领域进步催化剂的不朽传统。

Hardinge首席执行官Greg Knight对BoulePro-200AX的变革潜力有着独到的理解,这源于他在SiC行业的亲身经验。他敏锐地意识到SiC生产商在长成晶体后的制造过程中遇到复杂挑战。虽然SiC生产商在晶体生长方面表现出卓越的能力,但优化后续制造工艺需要机械加工方面的专业技术,而这一领域可能超出了他们的核心竞争力。Hardinge和USACH之间的战略协同效应就在于此:双方的合作完美结合了USACH的领先技术与Hardinge在磨削、车削、铣削、工件夹持等方面长达一个世纪的杰出传统。

USACH BoulePro-200AX真正制定了SiC晶体制造的标准,可使制造商以无与伦比的效率满足对顶级SiC产品的新兴需求。BoulePro-200AX以其无与伦比的能力和业界的普遍认可而闻名,证明了USACH对卓越的不懈追求,以及其在SiC领域无法撼动的领导地位。随着SiC的重要性不断迅速上升,BoulePro-200AX不仅作为一种工具,而且作为创新的催化剂,始终站在前沿,推动制造商走向充满繁荣和希望的未来。

USACH BoulePro-200AX为SiC衬底的扩产提供支持

USACH BoulePro-200AX为SiC衬底的扩产提供支持

通过集成X射线衍射(XRD)工具实现的单步双平面补偿(SSDC)功能,BoulePro可在显著缩短的时间内完成从晶体转换为晶锭的所有工艺步骤。传统工艺需在多个位置、依靠多个操作员来使用多台设备,此工艺流程需进行工件移动,相比之下,BoulePro的周期时间可缩短95%,与当前解决方案相反,BoulePro单台设备即可实现高生产率。

通过集成X射线衍射(XRD)工具实现的单步双平面补偿(SSDC)功能,BoulePro可在显著缩短的时间内完成从晶体转换为晶锭的所有工艺步骤。传统工艺需在多个位置、依靠多个操作员来使用多台设备,此工艺流程需进行工件移动,相比之下,BoulePro的周期时间可缩短95%,与当前解决方案相反,BoulePro单台设备即可实现高生产率。

结论

结论

| 上一篇:氮化镓功率集成电路技术... | 下一篇:AI开启半导体行业新纪元... |