离子束蚀刻

2012-8-30 14:27:24

——————Sebastien Pochon 博士、David Pearson 博士; 牛津仪器公司等离子技术部

设备和技术

离子束源是一种安装有栅网并能析取离子的等离子源,OIPT(Oxford Instruments Plasma Technology, 牛津仪器公司等离子技术部)离子束源主要由三个部件组成:放电室、栅网、中和器。

放电室是一个周围环绕有射频天线的石英或铝室,它的作用是对室内气体(通常为氩气)施加射频场,使其电离并产生等离子。射频场激发自由电子,直到它们具有足够能量使气体原子分解为离子和电子,这些离子和电子又可以反过来促进气体原子的分解,从而使气体最终发生电离,产生等离子。射频天线的端对端电压非常高,它对离子的静电力效应可使离子成为高能量离子。采用以上方法的离子源虽然很容易启动,但其产生的离子会通过溅射腐蚀离子源,使离子源损坏并在工艺中产生污染,这种效应称为“容性耦合”;同时,它还会产生广谱的初始离子能量。

OIPT离子束源对此进行了工艺改进,通过在石英室内放置静电屏,只允许射频磁分量传递能量给气体原子,抑制“容性耦合”,进而主要通过“感性耦合”来电离气体,产生等离子。静电屏除了可以屏蔽射频天线的静电场进入离子源之外,还可以有效防止石英等离子管内部导电层的沉积,避免了射频场产生等离子的效率降低。

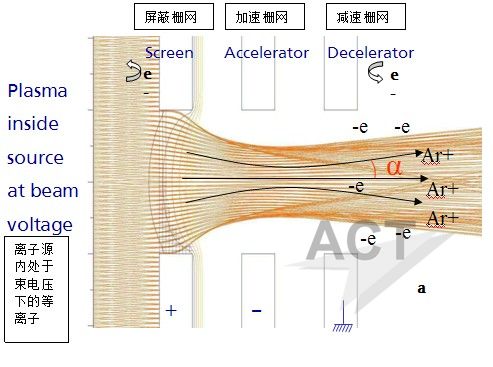

栅网的作用是析取离子并将离子加速到所需要的能量。OIPT离子束源的栅网由2~3块栅网组合而成 (如图1a),栅网上有许多独立的可作为离子出口的开孔,这些离子出口孔具有特定的布局图案,组合在一起可形成宽离子束。栅网间的间隔和栅网的曲率也是关键的设计特性,可以根据溅射靶尺寸、晶片大小或蚀刻速率等应用需求来进行调整。

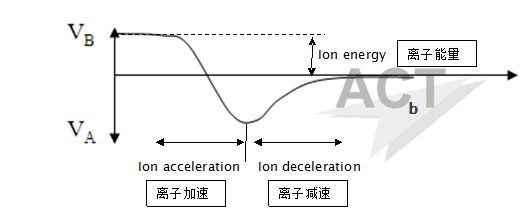

OIPT离子束源可以通过栅网上明确定义的能量,从离子源中析取出,由低温(电离)的低速离子组成(离子温度<1eV)。如图所示,三栅网结构的离子束源可以在栅网间施加特定的电压来驱动离子并对离子进行光学聚焦。在该结构中,与等离子接触的内部栅网称为“屏蔽栅网”,屏蔽栅网设定为对地正电势,它决定了离子束的电压(能量)高低。中间栅网称为“加速栅网”,加速栅网设定为对地负电势,它和屏蔽栅网之间的电势差为离子束提供了析取电压。任何进入屏蔽栅网开孔的离子都被析取电压加速,并扫掠通过加速栅网,部分离子会高速撞击并腐蚀加速栅网,但相对于整个离子束而言,这只占较小的比例。外部栅网称为“减速栅网”,通常设定为接地电势,它有助于保持离子束准直,减小发散,减少电子返流,避免溅射材料向后沉积到加速栅网上,从而延长清洗栅网的周期,也使得清洗栅网更加容易。在三栅网结构中,离子加速后的最终能量等于设定的离子束能量(图1b所示的电压VB)。

中和器是一种电子源,用途是中和离子束中的离子电荷,减小由于离子互斥引起的离子束发散,并有效防止晶片或溅射靶表面充电。一般来说,中和器发出的电子比离子束的离子要多,剩余的电子由室壁吸收。离子束发散度不仅是束电压(VB)、束电流(IB)、加速栅网电压(VA)、中和器电流(IN)等参数的函数,还会受到气体散射的影响(气体散射往往取决于工艺室压,这是需要保持低室压的原因之一),这些参数之间的相互作用非常复杂,优化就是要平衡各种参数直到获得理想的结果。不管怎样,离子束明显好于等离子的一个优点是:离子电流和离子能量可以独立设定。

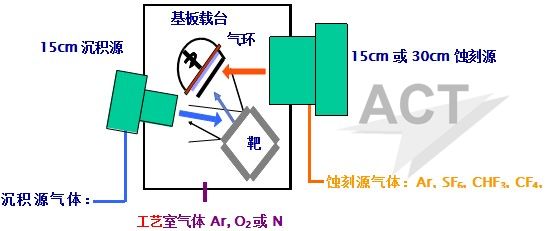

OIPT离子束源(蚀刻源)是双离子溅射(Dual Ion Beam Sputtering, DIBS)装置的组成部分(如图2所示),它把中和后的离子束精确定向到位于基板载台的晶片上。在要求良好均匀度的前提下,通常15cm蚀刻离子源可用于蚀刻高达4英寸的晶片,而30cm蚀刻离子源则适合用于蚀刻高达8英寸的晶片。应当指出的是:根据不同应用,有多种不同孔密度图案和几何形状的栅网可供选择,30cm蚀刻源的栅网结构通常为钼三栅网结构,而15cm蚀刻源则可以是二栅网或三栅网结构,并且材料结构还可以使用热解石墨。

图1: 三栅网结构中离子束的形成过程

图 2: Ionfab离子束蚀刻与沉积系统的原理示意图

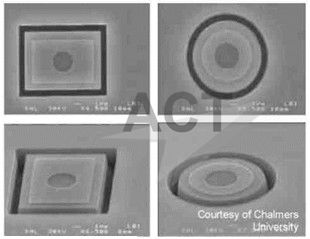

蚀刻主要有两种类型

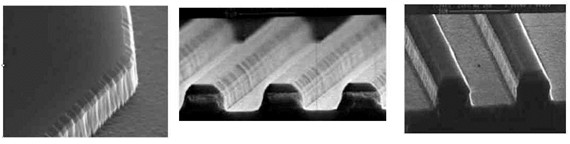

第一种类型是仅使用氩气、氙气、氖或氪等惰性气体的离子束蚀刻(IBE)。IBE主要提供物理蚀刻,与其它工艺相比,优点是可对金、铂、钯等非活泼金属进行蚀刻(如图3所示),而这些非活泼金属通常对活性等离子蚀刻或化学蚀刻无响应。此外,IBE也适合用于蚀刻一些需要在蚀刻前后保持某种特性不变的材料(如CMT)。通常来说,对于多层材料,IBE是首选的蚀刻方法。例如,磁敏随机存储器(MRAM)器件,虽然也能够使用加强型化学蚀刻,但优化过程会高度复杂,不及IBE蚀刻简单和高效。IBE形式的物理蚀刻通常称为“离子铣”。

第二种类型称为反应离子束蚀刻(Reactive Ion Beam Etching, RIBE)。RIBE通常在氩气或其它惰性气体中添加SF6、CHF3、CF4、O2或Cl2等化学活性气体。引入化学活性气体有两种方法:通过蚀刻源引入或通过基板载台上晶片周围的气环引入,后者的处理方法称为“化学辅助离子蚀刻”(Chemically Assisted Ion Beam Etching, CAIBE)。CAIBE使用气环的原因是因为早期产生离子束的等离子源是直流卡夫曼离子源 (Kauffman ion source),卡夫曼离子源使用的是热灯丝,如果在离子源中使用Cl2等腐蚀性气体,灯丝的寿命非常有限;相反地,如果在离子源中使用氩气、氙气或氖等惰性气体,同时在远离离子源的晶片旁, 由气环引入Cl2等腐蚀性气体,可大大延长灯丝寿命。

使用化学活性气体可以提高蚀刻速率和对掩膜材料的选择性, RIBE模式的活性气体可能在离子源内部和晶片表面发生分解,而CAIBE模式的活性气体只可能在晶片表面发生分解,效率高于RIBE模式;此外,CAIBE模式还有一个优势:可在一定程度上独立控制晶片表面惰性气体与活性气体的分压。仔细调整惰性气体与活性气体的分压可以控制蚀纹,例如,对侧壁轮廓进行控制,当然,这还要取决于对蚀刻材料和掩膜的认真挑选。同时,配合基板载台的倾斜与旋转控制,可获得更多的蚀刻特性。

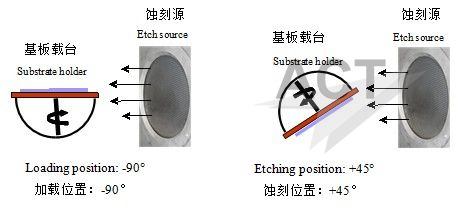

基板载台可以在-90°(加载位置)到约+65°之间倾斜,其最大角度取决于溅射室和各个终点选项。图4显示了处于加载位置和+45°的基板载台,载台倾斜提供了对侧壁轮廓和径向均匀度的进一步控制;载台还可以按高达20rpm的转速转动,以便提供轴线对称的蚀刻特性。为了在蚀刻过程中保持晶片温度尽可能低,保护掩膜的质量,载台和载台轴均使用专用的制冷器冷却,并使用氦气作为媒介来传导蚀刻过程中产生的热量;氦气在后侧的冷却效率受到很多因素的限制,比如晶片结构、离子束能量、使用的晶片载台是否引入附加界面等,晶片载台引入的附加界面可能会反过来降低晶片表面的冷却效率。由于晶片形状和尺寸大小各不相同,可以使用定制的各种钼、不锈钢等晶片载台来传导热量,载台上部可以加上氧化铝环,尽量减少蚀刻过程中从载台到晶片边缘的重新沉积。

此外,在需要的情况下,基板载台内置的加热元件还可以把载台加热到高达300°C的温度。例如,使用Cl2蚀刻磷化铟(InP)比使用Cl2和BCl3蚀刻砷化镓(GaAs)更困难,这是因为含铟的材料挥发性较差,使用Cl2在室温下蚀刻磷化铟, 会因为表面残留的氯化铟(InCl2 )衍生材料而形成粗糙的表面;把温度升高到 150°C 以上,增加含铟材料的挥发性,使表面光滑,有助于提高残留的氯化铟的挥发性和增加蚀刻速率。在Cl2蚀刻磷化铟过程中,通过升高温度,蚀刻机制从更物理的溅射过程迁移到更面向化学的过程(如图5所示)。

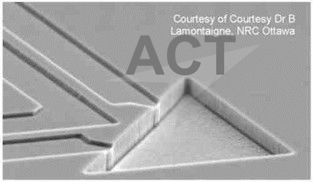

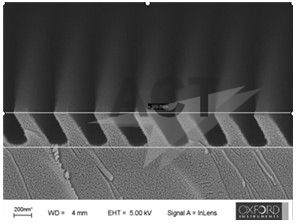

最后,仔细平衡活性气体(如CHF3)和离子束能量还可以对石英进行角度蚀刻(如图6所示);使用CF4活性气体也可以对石英进行各向异性的深度蚀刻。

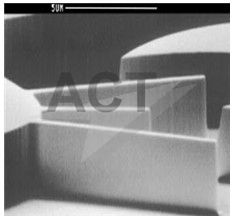

图 3: 离子束蚀刻。左:0.3μm铬;中:3μm金;右:2μm铂

图 4: 基板载台定位原理视图

图5: 左:使用Cl2/BCl3蚀刻的砷化镓/砷化镓铝(GaAs/AlGaAs);

右:使用基板载台加热和Cl2蚀刻的磷化铟(InP)(查尔姆斯大学提供)

氩气蚀刻常见的缺陷是开槽、针尖/耳状物和粗糙表面。开槽通常发生在蚀刻轮廓的边缘,产生的原因是离子在侧壁近旁由于离子束发散和侧壁反射引起的“双剂量”效应;产生针尖/耳状物的原因是掩膜两侧的侧壁沉积;粗糙表面则通常出现在蚀刻多晶粒基板的时候。

图 6: 左:300nm闪耀光栅蚀刻的石英; 右:5μm深的各向异性蚀刻的石英

宽度:4mm、极高压:5kV、信号A:Inlens探头(德国耶拿大学提供)

解决上述问题的三种方案是使用旋转蚀刻,匀化引起开槽的“双剂量”效应(消除开槽),溅射掉来自掩膜两侧的侧壁沉积(消除针尖/耳状物),从各个方向有效撞击多晶晶粒(消除粗糙表面)。大多数情况下,载台角度设定在10o~30o之间的单个旋转蚀刻步骤就可以获得很好的效果(该角度通常与样本和材料有关),在某些情况下,可以运行两个或更多角度的旋转蚀刻步骤。例如,第一次蚀刻以接近垂直入射角的角度蚀刻主要部分,然后以某个倾斜角完成简短的旋转蚀刻步骤。通常,对于给定的离子束参数组合,如果第一个蚀刻步骤使用20o的倾斜角度(相对于蚀刻表面的法线),则进行第二个蚀刻步骤时,随着倾斜角度的增加,蚀刻速率和蚀刻厚度均匀度会随着提高,一旦超过特定点后,蚀刻速率和均匀度会重新下降,因此,以高很多的角度进行第二个蚀刻步骤会产生不同的性能,需要加以考虑。

解决上述问题的另一个重要方法是提高掩膜的图案质量(掩膜通常为光致抗蚀剂),因为氩气蚀刻是一个能把抗蚀剂图案形状有效传送给蚀刻材料的物理过程,蚀刻之前需要具有良好垂直方形图案的抗蚀剂,才能在蚀刻后得到良好的垂直侧壁。根据材料的不同,掩膜和蚀刻材料之间的选择比通常约为1(或更低)。

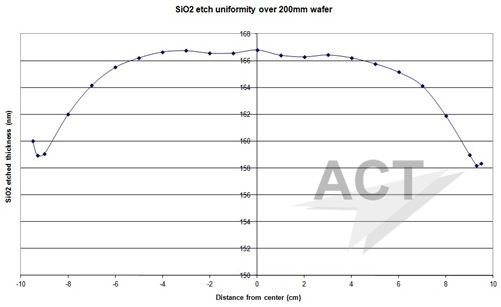

为具体的蚀刻样本寻找理想的参数, 取决于不同因素, 例如蚀刻速率、侧壁形状与质量、掩膜可容许的最高温度等实际需求。如图7所示,使用倾斜角为10°的30cm蚀刻源可以在超过200mm的范围达到非常好的均匀度,SiO2晶片距中心±95mm半径上的蚀刻厚度均匀值低于±2%。应当指出的是:对于特定种类的材料和样本的几何形状而言是最佳的参数,但在其它情形而言未必是最佳参数。另外,因为载台晶片夹具的遮挡,蚀刻速率在晶片的边缘会出现下降,这种情况以及测量设备的检测能力都需要加以考虑。

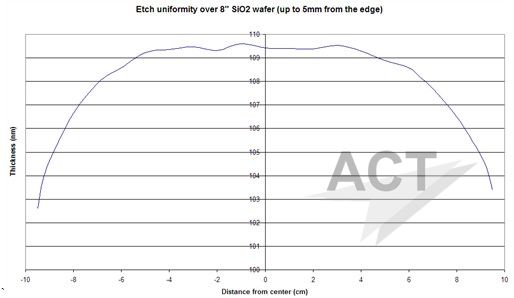

为了锁定尽可能理想的参数,牛津仪器利用SiO2晶片进行了调校蚀刻参数的基础工作,获得的参数组合在大多数情形下通常都会传递均匀度。有些应用可能需要在较小的区域上要求达到更好的均匀度,这种情况下,可能需要不同的束能量、气体流量、束发散度和倾斜角。图8显示了这种效果:当倾斜角设定为30°,并使用特定的束参数时,±95mm半径区域的蚀刻厚度均匀值约±3.3%,但是±65mm半径区域的均匀值在±1%以内。图7和图8两个例子说明:可以在特定倾斜角和束参数条件下(非整个范围),达到特定的均匀度,而且,蚀刻均匀度还与样本几何形状、蚀刻材料的性质以及其它工艺要求密切相关。

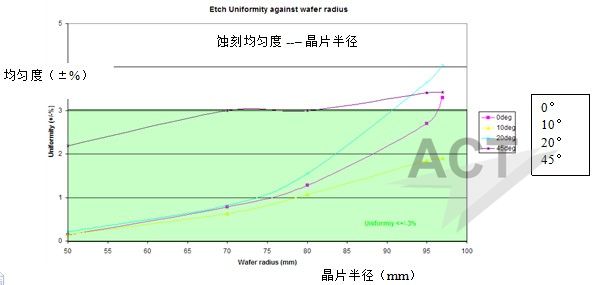

图9的曲线显示了在某个选定束能量和气体流量组合,均匀度随倾斜角变化而变化的情况。在这个具体情形中,均匀度在倾斜角为10°时最佳(载台朝向见图4);总体趋势是:随着倾斜角的增加,不均匀值下降达到最小值的一个临界点,然后随着倾斜角的增加,不均匀值重新升高(见图9)。

图7: 200mm SiO2晶片的蚀刻均匀度(例1)

图8: 200mm SiO2晶片的蚀刻均匀度(例2)

图 9: 倾角变化时 200mm SiO2 晶片的蚀刻均匀度示例

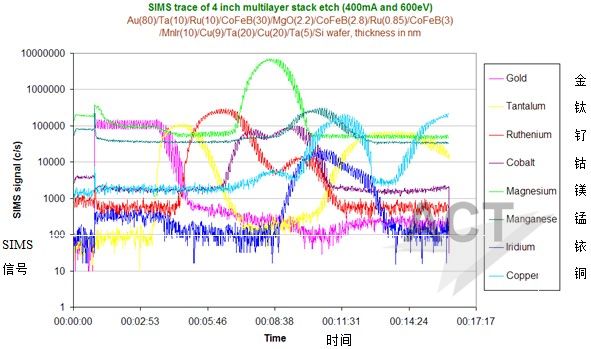

离子束蚀刻中, 其中典型的终点监测法(End Point Detection, EPD)为二次离子质谱(Secondary Ion Mass Spectroscopy, SIMS)。为了在多层磁性材料或半导体元件的特定层上停止蚀刻,可以在设备功能中增加SIMS选项。蚀刻时,离子撞击蚀刻表面会产生具有多种重量特性的二次离子,这些从样本射出的二次离子具有广谱的能重量和角度,可以通过仪器进行过滤和识别。仪器所使用的方法是选择在多层中已知存在的或预测可能存在的元素重量,然后对样本进行蚀刻并监测所选元素的信号强度。

从二次离子质谱信号图(图10)中可以很容易看出不同层之间的过渡,当某层为化合物时,可选择某个元素作为监测对象。以CoFe为例,可选择Co元素作为监测对象,之所以不选择Fe元素,是因为溅射室和元件内部已存在Fe,可能会遮盖样本的信号。此外,从所有数据的小周期性变化也可以明显看出蚀刻时载台在旋转。

二次离子质谱(SIMS)信号图的纵坐标为“个/秒“(counts per second),横坐标表示时间。为了使二次离子质谱(SIMS)的信号具有可控性,较薄的层通常会使用较慢的蚀刻速率。虽然本例的样本直径为4英寸,但是尺寸小很多的样本(低至5×5mm)仍然可以对其进行SIMS监测。根据不同的样本尺寸,可设置不同的二次离子质谱(SIMS)探头来获得最大的监测信号。当然,蚀刻材料的外露面积也很重要,因为二次质谱(SIMS)的信号强度取决于蚀刻材料受监测的面积和入射离子束的电流强度。

图 10: 多层蚀刻的二次离子质谱轨迹示例(基尔大学提供)

结论

综上所述,离子束蚀刻具有如下优点:

• 可蚀刻各种材料(甚至是非等离子蚀刻的材料)

• 可通过样本倾斜进行侧壁造型

• 可通过添加化学活性气体提高蚀刻速率

• 可独立控制离子束电流与能量

• 高度的运行重复性

• 优异的蚀刻均匀度

• 广泛的工艺灵活性

| 上一篇:绿光的挑战 | 下一篇:硅器件与Ⅲ-Ⅴ族器件发... |