降低外延成本来推动LED照明革命

2012-3-16 11:24:13

降低外延成本来推动LED照明革命

LED照明只有大幅降低价格才能实现普及,可以采用多种手段来实现这一目标。其中之一就是在Aixtron公司的CRIUS II-L MOCVD设备上进行薄膜的外延生长,它在产额、外延薄膜均匀性,以及反应气体和前驱体的有效使用等方面已成为LED产业的新基准。

Rainer Beccards, Aixtron公司

Aixtron公司在早期已开发了一些外延设备,但在随后很长的一段时期内一直在考虑这种新设计的应用问题。当白光LED在上世纪九十年代问世以来,情况就发生了明显的变化,从LED固态照明出现起,它就成为了一种杀手级的应用。

进入LED这个有利可图的市场是必然的趋势,但也取决于LED器件制造成本能否有大幅度的减低,LED市场正在持续地向着这个方向发展。在过去的十年中,其成本的下降率基本上达到了90%,与此同时,LED的发光效率(流明每瓦L/W)也以90%这一相同的比率在增加。

在降低LED成本和提高其发光效率上的快速前进步伐,使人很容易想到已经没有任何障碍可以阻止LED固态照明的革命。毕竟,LED的发光效率已经突破100lm/W大关,从而使它至少已经具有可以与紧凑型荧光灯相媲美的发光效率。而且,目前带有标准灯座的替代型LED照明灯已经在世界许多地区得到了使用,并且在一些国家中由于相应法规的支持,其销售量也已经超过了白炽灯。如果LED的销售量能真正开始起飞,那么整个LED的供应链将能满足这种快速增长市场的需求,这是因为LED制造商早已经提升了它们的产能以迎接这即将到来的商机,但是还必须要解决好LED成本这一关键性的问题。

降低成本

尽管LED的成本在决定一个LED灯的价格上扮演了主要角色,但是还存在一些其他方面的影响因素。根据 2011年6月美国能源部公布的固态照明发展蓝图,LED灯一半的成本来自于LED封装器件,其余成本则由光学、机械和热组件,以及驱动电子部件所决定。

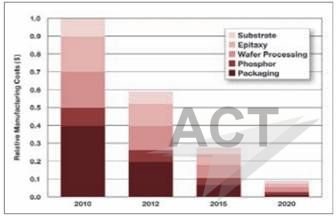

与LED封装器件相关的成本又可以被细分为:衬底、晶圆加工、荧光粉和封装,最后但又是重要的是与外延生长相关的成本。外延生长在LED封装器件总成本中并不是影响最大的因素,但在2010年,外延生长仍然占到了LED总成本的五分之一。

鉴于LED成本的大幅降低已经持续了十多年,因此,普遍的预测是LED封装器件将会越来越便宜。比方说,美国能源部预计在今后十年中LED的价格还将下降90%。但假如果真如此的话,那么与LED外延生长相关的成本必需要下降到目前的十分之一(见图1)。

要在今后十年里将外延成本再降低一个数量级,这将是一项非常困难的任务,为了寻找完成这项任务的解决方案,就必需先了解一下之前是如何来实现成本降低的。

|

|

|

图1. LED封装器件成本降低的路线图(由美国能源部的能源效率和可再生能源办公室提供) |

在LED制造的前15个年里,降低外延生长成本背后的驱动力是来自于MOCVD设备产能和生产力的提升。Aixtron公司作为世界上最大的MOCVD设备系统制造商,它在产业中起着引领作用,每隔3-4年它都会推出新型号的外延生产平台,相比于先前的外延生产平台其晶圆的加工产额都有着很大的提高。例如,一种新一代的技术进步已经出现在我们的具有“紧密耦合喷淋头(CCS)”的反应器系列设备中。该项研发以1996年启动的3片

但是也存在这不好的消息,因为我们不能把历史上降低成本和提升生产力的方法简单地外推到将来。由于还存在着许多影响MOCVD设备运营成本的因素,如晶圆的加工容量、生长速率、设备完好运行时间、自动化程度、再生产性和良率等。尽管所有上述这些因素都已经被MOCVD制造商所利用来提高生产率,未来的进一步提升可能就需要来同时综合优化这些众多因素,这将是一个长期的目标,且不会在LED的产业行为中得到直接的反映。LED产业在过去两年中经历了飞速的增长,并且在LED产品性能方面呈现出巨大的提升,产业发展的这种加速趋势将引导我们着手寻找能直接降低LED生产成本的最快、最为有效的解决方案。

我们从详细分析总体拥有成本(TCO)处开始着手,提出了一个我们自建的模型,它在过去几年中我们一直在不断地对它进行完善。该模型已经获得了我们客户的验证和认可,并且在精确预测生产成本方面给客户留下了良好的印象。该模型可以用来计算加工产额,考虑反应器类型、晶圆加工容量,生长次数,非生长次数,以及设备完好运行的时间等的影响。与此同时,在该模型中还包含了真实的LED结构及其工艺,以及典型的良率状况。

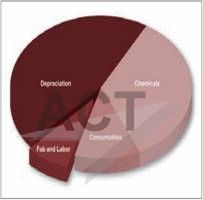

该模型会考虑到各种不同的成本因素:设备折旧因素;包括载气、金属有机物和氨在内的消耗性化学品材料因素;与设备硬件相关的易耗品和备件因素;操作工和管理员的劳动力成本因素;以及包括净化间和基础设施在内的工厂成本因素等。该模型能独立地区分出由反应器所决定的成本,反应器被认为是MOCVD系统的核心组成部分,与此相关的成本是折旧、化学制品和易耗品成本。而其他与MOCVD平台相关的成本则与反应器没有直接的相关性,它们应包括在工厂和劳动力成本因素中。

在这种总体拥有成本(TCO)分析中最为重要的发现是,与反应器相关的成本将会占到总成本的90%以上(如图2所示)。换言之,在当前情况下要试图大幅降低总体成本则必须致力于反应器的设计。尽管改变MOCVD平台或周边部件的设计能节省一些成本,但是要依靠它们来进一步降低总成本的空间已经是很小了。

|

|

|

图2. GaN LED MOCVD系统总体拥有成本(TCO)的组成要素,与反应器相关的成本占到总成本的90%的以上。 |

反应器的设计考虑

基于上述结论,我们研发小组已经致力于反应器的设改进计,以能在较短的时期内来降低外延生长的总体成本,但这并不是我们唯一的目的。我们CRIUS设备的强势是在于它具有令人难以置信的高度稳定性,这对工艺工程师来说是极其重要的,因为这将能使工程师们无需在先后运行的两个晶圆加工批次之间不断地调整他们的工艺菜单。我们认为,任何对这种高度稳定性和可重复性的妥协都将是无法令人接受的,当然如果可以实现对其进一步改进的话,那将会更好。

最后,可能是所需条件中最为重要的,那就是我们认为,必须要能保证从CRIUS反应器到其后续工艺设备之间要是一个无缝的晶圆输运送过程。为满足所有上述这些要求,我们选择了一种改良性的方法,研发出了能扩充晶圆加工容量的CRIUS II-L反应器。

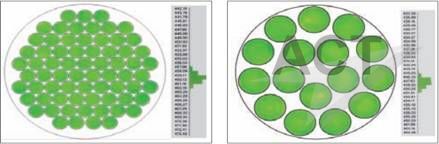

这种MOCVD设备适用于多种晶圆尺寸:包括有69 x

|

|

|

图3. 69 x |

.要按比例放大CRIUS II-L反应器的晶圆加工能力,就如同在先前在“紧密耦合喷淋头(CCS)”反应器不同技术代之间的变迁一样,所有的气流量都能以相同量级进行按比例放大,因为在设备中的主要几何和机械参数都未曾发生变化,只是增加了石墨承载盘和喷淋头的直径。新的晶圆承载盘的面积比先前增加了9%,所以载气、氨气和III族烷基的气流量也必须有相同的增量。然而,由于晶圆承载盘的填充因子作用,能使可用的晶圆面积增加了25%,同时还意味着可将金属有机物和氨气的消耗量减少13%,最终将可大幅度地降低LED的制造成本。

CRIUS反应器以其优良的生长均匀性而著称,使得它成为获得高良率的关键。这种优良的生长均匀性源自于以下二个设计的组合:一是通过专用的喷淋头来均匀地注入气体的设计,另一是能提供极其均匀的温度分布的独特加热系统的设计。这些基本设计对CRIUS II-L设备的成功是十分必要的,即需要对加热器进行专门设计,以使整个生长区域晶圆都能达到所需的温度均匀性水平。

在CRIUS II-L上加工的外延晶圆在发光波长上的均匀性印证了上述这些努力的成功所在。在一个全晶圆负载的加工批次中,其中

对于16 x

|

|

|

图4. CRIUS II-L反应器中满负载晶圆的PL波长均匀性分布图,左图:69 x 2-英寸晶圆配置;右图:16 x |

除了高均匀性能带来高良率以外,我们还认定在CRIUS II-L反应器中要能够进行最重要MOCVD参数的测量,即能够对整个晶圆上温度分布这一参数进行测量。所以,我们在每个CRIUS II-L中都配置有一个Argus探测器,它是一种测量温度分布的器件。有了这个温度测量手段之后,工程师们便可对每片晶圆上的温度分布进行监测,也可对同一反应器负载生长批次中各个晶圆之间的温度差异进行比较,以及对不同生长批次之间、甚至不同反应器之间晶圆生长温度的变化进行细查。

这种Argus监测手段在较早CRIUS系列设备产品中就已经开始采用,然而目前它是以更大面积的形式出现,以能与II-L较大的石墨承载盘尺寸相兼容。能进行实时温度监测的Argus探测器是由一排光电二极管构成,在外延生长的过程中,每一个光电二极管通过探测生长加工晶圆所发射的红外热辐射来确定该晶圆的温度。由于载物台上晶圆所发射的红外辐射可以通过喷淋头中用来向生长室里注入反应气体的小孔出射,所以我们不需要设置额外的红外光学窗口。在生长过程中旋转晶圆将可完成对整个晶圆区域的扫描,以形成整个晶圆负载区域的温度分布情况。

我们对CRIUS II-L反应器的介绍表明,该设备是向着从未有过高生产率前进道路中的又一个里程碑。当LED芯片制造商改用更大的晶圆尺寸时,我们这种最新型号的MOCVD设备就能满足这种需求,这将会给LED芯片制造商带来额外的效益。我们的MOCVD反应器会随着时间不断地提高,生产平台及其外围部件也会不断地有着相应的改进,检测技术也会不断发展,由此来促进外延生长加工良率和产额的进一步提升。

芯片厂的整合也将会起到很重要的作用:当前制造执行系统的接口功能对于现在的CRIUS MOCVD设备系统是一个标准型的选择,并且先进的工艺控制系统还将会有进一步的性能提升。再者,无论何时只要认为能够明显地提升生产率和性能,就将会考虑采用自动化解决方案。这些建立在其自身基础上的每一项进步都将会使LED成本下降,所有这些努力的共同组合将会引导LED固态照明开启广泛应用的新纪元。

| 上一篇:大幅降低氮化物生长的温... | 下一篇:2012年国内外LED照明标... |