等离子抛光是SiC技术变革制胜之关键

2023/1/3 15:28:04 材料来源:

专业的SiC抛光新技术具有更低的成本,可提供外延级表面且不影响其自身性能。

作者:Grant Baldwin, 牛津仪器等离子技术部

伊隆·马斯克(Elon Musk)不是一个循规蹈矩的企业家。相反,他一边引领着商业太空竞赛,一边在加密货币游戏中扮演着大师的角色,更在不久之前完成了一笔收购Twitter的交易,这对投资者和这家社交网站的代表来说是一场紧张而又刺激的交易。

马斯克既有趣又精明,而他也一直在不断突破商业界限。例如他创建的汽车商业帝国—特斯拉,电动汽车市场的先驱,也是SiC逆变器的第一个采用者。简单来说,每辆电动汽车的核心就是一个驱动系统逆变器,通常工作在400V电压下,它将电池输出的直流源转换为驱动车辆所需的交流源。特斯拉开创性地使用 SiC这一举动,使其成为这类应用的首选材料。随后催生出了对这种先进复合材料的广泛应用和不断增长的市场需求,也使其当前的价格颇具商业吸引力。

撇开成本不谈,汽车行业是一个相对保守的市场,变化并不快。汽车生产商每开发一个新技术都必须要保证其可靠性。因此,考虑到各种汽车组件及其技术研发的高昂成本,急于创新并非明智之举。然而,SiC相关组件在电动汽车以及太阳能和工业市场等其他领域逐渐崭露头角,正促使这些宽禁带半导体器件的制造商积极开发具有吸引力的新技术、新工艺,以满足这些市场对SiC器件性能、可靠性和量产的需求。

目前仍有一些高端汽车使用使用硅作为体材料制造的绝缘栅双击型晶体管IGBT,但采用这种形式晶体管的车型数量相当少,而且正在迅速减少。在400V电压操作领域,硅依然拥有强大的技术优势,SiC虽然技术纯熟,但也很难在这一领域占据主导地位。在使用1200V额定设备进行800V操作时,SiC展现出比硅IGBT更快的开关速度,有助于实现更轻、更高效、更小的逆变器,且对冷却的要求更低。将所有这些优势加以利用是在减小电池尺寸的同时能够提高单次充电续航里程的关键。这些优势在400V时已经显而易见,在800V时被放大,从而强化了SiC优于Si这一论点。

SiC vs Si

与Si一样,SiC也可以在晶锭中生长。它们被切成衬底片后用于外延生长和器件制造。SiC行业目前正在提高二极管和MOSFETs的产量。随着时间的推移,这一系列产品有望扩展到包括IGBTs和晶闸管在内的各类半导体器件。

SiC和Si的天然相似性,使得由它们制造而成的器件也具有惊人的相似之处。SiC虽然可以提供更高的器件性能,但其在单元和系统级别进行比较时却存在不小的成本差异。因为SiC是一种非常坚硬的材料,其处理成本要高得多。还有一些针对SiC的特殊技术,如栅极制造工艺,需要获得尽可能高的沟道迁移率,以及外延前的最后晶圆步骤。对于后者,牛津仪器最新推出了一种新的技术,被称为等离子抛光,详细讲解见下面的内容。

到目前为止,能耗是SiC技术所面临的最大阻碍。它从一开始就根深蒂固,并且植根于早期的晶圆制造工艺。反观,Si晶圆的制作成本低廉且更易获得,这一过程相比SiC,只需要少量的能量将硅液化并制造成硅晶锭。它是一种圆柱形硅晶体,被切割之后形成的晶圆直径可超过300毫米,长度可超过1米。

将SiC制造工艺150毫米的晶锭,而200毫米的晶锭的生长工艺还在不断优化中。这种难以承受的能源密集型生产带来的高成本一直渗透到高昂的器件成本上。

将SiC制造工艺从150毫米转移至200毫米晶圆的成本效益是基于这样一个原则:更大的晶圆直径上能同时生产更多的器件,使每个器件的均摊成本降低。然而,值得注意的是,能耗随着晶圆面积的增大而成比例地增加。虽然200毫米SiC对于打开其应用市场是必不可少的,但当试图降低单个SiC器件的成本时,它并非灵丹妙药。

SiC市场化的阻碍因素

阻碍SiC器件进一步市场化的最重要因素往往与成本有关,但OEMs厂商从Si转向SiC也需要作出额外的努力。可靠性、稳健性、效率和性能都是对汽车行业尤为重要的成本驱动因素。鉴于SiC材料已被广泛认为是推动这类汽车技术的关键,因此每个电动汽车制造商都有一个SiC开发计划。而消费者转向SiC所考虑的一个关键因素是单次充电续航里程的提升,同时迫在眉睫的政治期限如加利福尼亚州预计在2035年禁止内燃机,也正在加速市场大规模采用电动汽车的步伐。

目前,Si解决方案价格低廉,其性能和工程局限性众所周知,尽管OEMs是为数不多的几个有足够资金支持这类开发的行业之一,但新设备需要坚固耐用,并具有价格竞争力。然而,随着800V逆变器从保时捷Taycan和奥迪e-tron GT等扩展到大多数电动汽车,SiC将成为比硅IGBT更好的选择。一旦主流汽车开始采用SiC技术,SiC将很快取代Si的统治地位。

在某些情况下,SiC的单位发电成本可能比Si高五倍。转移到200毫米晶圆并受益于相关的规模经济将使SiC产品价格进一步下降,但之后需要解决的是降低晶圆制造成本和外延成本,它们是形成晶锭后最昂贵的两种工艺。关键是,转向200毫米晶圆在降低成本方面并不一定是某些业界人士认为的灵丹妙药。归根结底,还是能耗问题,其带来的高成本在200毫米晶圆中依然无法避免。因此,当对所有因素进行综合考虑时,SiC器件要想实现与Si的成本对等,200毫米晶圆的能力必须与SiC特定的先进衬底制造技术及解决方案相互支撑。

SiC先进制造工艺

在今年9月于瑞士达沃斯举行的 及相关材料国际会议(ICSCRM)上,牛津仪器等离子技术团队推出了针对SiC衬底的等离子抛光工艺。我们的新工艺比现有的化学机械抛光(CMP)更清洁、更环保、更具成本效益。等离子抛光可以作为CMP的直接替代品,完全匹配CMP目前所处的使用环境。

在为外延生长和后续器件制造准备SiC衬底的过程中有三个关键步骤,包括:晶锭生长,切片、打磨,然后是抛光。抛光的目的是将SiC表面粗糙度降低到足够光滑的程度,以实现外延生长。

CMP通过在压力下将旋转的研磨盘施加到基材表面来实现材料表面光滑。伴随这一过程的是昂贵的专用浆液,这些浆液对表面进行化学处理。并通过冲洗清除阀盘上的材料,来防止此过程中可能发生的堵塞。多年来,CMP已被广泛应用来获得外延级光滑表面,但它存在一些局限性。而这些局限性可以通过等离子抛光技术来克服。

其中一个关键的限制因素是抛光液,这是一种昂贵的化学成分,它的副产物具有一定毒性,因此需要及时处理。大量水的使用带来额外的成本—整个半导体制造业中多达40%的用水都与CMP有关。最后,CMP设备需要定期更换抛光垫,这也增加了成本以及供应链的复杂性。

另外一个是,当考虑SiC器件产量时,CMP所面临的适用性问题。不可否认,CMP在Si材料加工上取得了巨大的成功,但它是不是硬性半导体材料的理想研磨技术,还是值得怀疑的。由于SiC是业界使用的最硬的材料之一,在抛光步骤中,它比Si需要更大的机械压力。从表面水平看,CMP对改善外延材料质量有积极作用,但改善上表面所需的额外抛光力会对亚表面产生负面影响。过大的机械压力和摩擦产生的热量会导致亚表面出现微裂纹,这样制备出的材料质量差强人意,并且会降低器件的成品率。

我们研发的等离子抛光新技术提供了一种具有吸引力的替代方案,它将高质量制备与低成本完美结合,将会加速提升SiC技术的市场占用率。等离子抛光是是一个干法刻蚀过程,整个过程维持在一个低真空腔中进行。在电磁场的作用下,具有化学活性的等离子体被加速到达晶圆表面,通过化学反应与物理轰击相结合的方式将材料逐步去除。与CMP相比,等离子抛光不需要研磨抛光液或水(除了循环冷却水),且没有需要移动或者常更换的耗材,因此在这方面的成本最低。

等离子抛光属于非接触式,它在整个过程中没有物理压力施加到晶圆上,实际上还能改善亚表面损伤。等离子抛光工艺中的气体也具有比CMP使用的抛光液更低的密度;并且它是被电磁场加速到晶片表面上,而不是像CMP抛光液那样喷射到晶圆表面。这些关键差异使等离子抛光工艺能够更深入地穿透到切片/研磨步骤留下的损伤层。等离子体将那些以弱化学键形式附着在SiC表面以及受损的SiC表面和亚表面处的材料进行物理去除。这样,留下的材料表面化学键结合更强,因此质量更高,有助于获得更高的器件良率及提高产量。

我们的SiC等离子抛光设备在工艺开发过程中已配置在150毫米晶圆上,也适用于加工200毫米的晶圆。SiC的等离子抛光工艺是是牛津仪器等离子体现有的200毫米晶圆生产配套设备工艺库的重要补充。

多年来,随着晶圆直径的增加,我们已经将许多工艺转移到更大尺寸晶圆上。在工艺转移方面,我们具有相当丰富的经验及知识储备,但目前市面上200毫米SiC晶圆的供应不足,阻碍了等离子抛光在这些更大尺寸上的发展与应用。

这项技术真如所述?

当我们在近期的ICSCRM会议上宣布我们的等离子抛光技术时,一些与会者表示这项技术听起来是不是好得令人难以置信。持怀疑态度当然是有益的,但我们认为,我们的解决方案属于“为什么没有人早点想到它”的范畴。

在这里,我们的目的并非辩论利弊,而是分享我们的实验数据,它是比语言更有力的证据。研究数据来自与苏格兰专业SiC晶圆代工厂Clas-SiC晶圆厂合作开展的一项调查。在该厂,我们将等离子抛光和CMP处理的晶圆并行用于器件制造当中。

对比结果表明,用这两种工艺制造出的混合pin二极管和1200V MOSFET的性能旗鼓相当,或者可以说等离子抛光工艺的略好。Clas-SiC的技术及客户经理David Clark评论说,等离子抛光是一项非常重要的技术,可以降低SiC基电源转换器的成本,有助于提高其市场采用率。

我们还开发并验证了等离子抛光工艺的更多用途。比如,SiC晶锭制造商可以用它来制备SiC种子晶片的底面,为后续升华工艺做准备。

目前,大多数制造商是使用CMP进行晶圆表面处理,因此更换等离子抛光设备有望帮助制造商进一步改善其SiC材料质量,同时带来更大的经济效益。此外,等离子体抛光也可以应用到比如制造射频器件的半绝缘-非掺杂SiC衬底上,以及我们的研发人员目前未公开的其他几种应用。

SiC技术迎来风口

单一的技术进步不足以使SiC成为市场主流应用。我们亟需做的是将几个边际收益叠加起来,发挥这种先进材料的最大潜能。同时,业界有必要考虑开发除Si加工技术之外的SiC专有技术,来匹配其截然不同的性质和性能极限。

现在,我们将SiC技术向前推进了一步。新的晶圆抛光技术所带来的更加清洁、环保,更具成本竞争力的市场优势,使我们拥有最强大的200毫米SiC晶圆处理能力。一旦将其与其他SiC特有工艺技术相结合,将为电动汽车和可再生能源技术革命奠定基础。

牛津仪器多腔室工艺设备

刻蚀、沉积和热生长模块选项

混合pin二极管—裸晶良率(%)

混合pin二极管—裸晶良率(%)

数据表明,牛津仪器等离子抛光工艺所提供的SiC混合p-i-n二极管的器件产量与CMP工艺产量可比拟,甚至更高。

从表面水平看,CMP对改善外延材料质量有积极作用,但改善上表面所需的额外抛光力会对亚表面产生负面影响。过大的机械压力和摩擦产生的热量会导致亚表面出现微裂痕。

牛津仪器Asylum Research的AFM提供了对材料表面形貌更深入的观测。该设备提供了本杂志封面背景的SiC晶圆表面形貌照片。

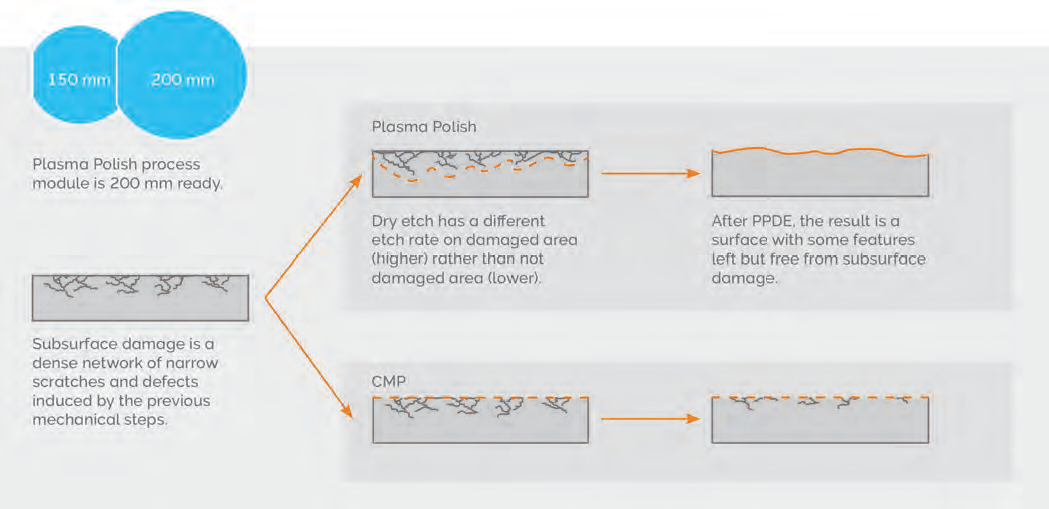

等离子抛光具有150和200毫米晶圆处理能力

亚表面损伤是由之前的机械步骤产生的微细划痕和缺陷组成的密集网络

等离子抛光:

干法刻蚀对受损(高)与非受损表面(低)的刻蚀速率不同

等离子抛光后的材料表面呈现一些微起伏,但没有亚表面损伤

CMP:

CMP抛光对受损与非受损表面进行无差别去除

CMP处理后的材料表面光滑,但留下明显的亚表面损伤

等离子抛光设备配有主工艺腔和进样传动卡盒

| 上一篇:高温SOI技术的发展现状... | 下一篇:加速AlN的HVPE生长 |