促进航空电子系统设计演进

2022/12/29 9:01:01 材料来源:电子与封装

作者:罗宁胜 ,曹建武;CISSOID中国代表处,深圳 518118

随着 半导体技术的进步,航空电子系统也呈现了新的发展趋势。 功率器件的成熟极大地促进了航空机载传感器、执行机构和控制系统以及电源系统设计等层面的演进,具体体现在航空电子控制系统和电源系统从集中到分布式的转变,以及执行机构从液压或气动到电机驱动的转变这一航空电子系统的总体趋势。特别是高温SOI半导体和 功率器件的结合,其整体的耐高温性能将能很好地满足多电和全电飞机航空电子系统的设计需求。

过去十余年以来,飞机的燃料成本增加了约50%;2020年之后,更因为全球供应链的剧烈变化,航空燃油价格继续飙升,预期2022年全球商业航空因为燃油成本造成的亏损,将会高达数十亿美元。为了增加可维性、减低重量、提高燃油效率,进而增加续航里程、降低排放,并节约商业飞行成本,飞机系统设计需要进行革命性的升级,由此,各项先进研究项目早以展开。其中,极具代表性的欧盟清洁天空联合创新项目(Clean Sky joint Technology Initiative)肇始于2008年,集合了发达国家的多数头部企业,现已历经两期(Clean Sky 2008-2017和Clean Sky2 2014-2024), 其目标不仅是降低商业飞行的运营成本,而且还要显著地降低排放,其预期到2050年实现降低75%的CO2排放、90%的NOx排放。该项目中有些部分已采用了DO-160 (Environment Conditions and Test Procedures for Airborne Equipment)标准,其中已要求某些机载电子元器件在200℃ 环境中工作寿命要达到或超过50000飞行小时。

越来越多的高温电子元器件的使用主要为了支持实现新型的飞机系统设计。这样,在承载同等或更高载荷的条件下,可降低飞机的自身重量;为能实施更为精细的发动机控制,提高发动机的燃油效率,因而控制系统需要从传统的集中式“全权数字发动机控制”(Full Authority Digital Engine Control,FADEC)向“分布式”FADEC演进;为了减轻重量和配合飞机整体分布式设计,原有的液压或气动部件也在逐渐转向电机驱动。

航空电子技术所依赖的电子元器件的工作温度范围和工作寿命,直接影响着飞机的系统设计:过去,航空应用只能在成熟的、经过验证的军标温度范围(-55~+125°C)内选择电子元器件,而高温半导体技术近年来得到了长足进步,特别是高温“绝缘层上硅”(Silicon On Insulator,SOI)技术,还有“ ”(Silicon Carbide,SiC)、 “氮化镓”(Gallium Nitride,GaN)等第三代“宽禁带”(Wide BandGap,WBG)半导体技术的发展,使得-55~+175°C甚或-55~+225°C,或者更高温度范围的电子器件日益涌现,给航空机载电子设备的设计打开了一扇新的窗口:这些技术使得因更小体积、更高功率密度而需耐受更高温度的航空电子设备的设计,成为可能。

航空应用对高温电子技术的需求

航空系统上的高温,通常有如下三个来源:

· 第一,来自飞机的动力系统,即飞机的引擎和排气装置。引擎燃烧室的温度可以高达几千度,飞机控制系统需要实时监测燃烧的状态,通过调节燃料和空气的比例来控制燃烧过程,以求实现最高的燃烧效率。为了实现对引擎高效的实时监测和控制,相关传感器和电子器件需要尽可能地靠近引擎,视具体配置位置,有可能需要耐受300~600°C的高温;

· 第二,飞机在高速飞行时,飞机表面与空气摩擦生热。超音速飞行时,机体表面的温度可高达200℃以上;超音速飞行的飞行器在大气环境中降速时,机体前端由于空气的压力和摩擦所产生的热量尤其大,往往还需要配备额外的热防护层;

· 第三,是电子元器件自身发热。所有电子元器件都有一定的内部耗散功率,如果导热和散热设计不良,特别是在高空飞行的空气稀薄的环境,设备内部的温升过高,将会导致非常严重的可靠性问题。

面对飞机上的热源和高温环境,为了保护其电子元器件,传统的做法是在布置电子设备时尽量规避高温区,或外加热防护系统,如配备环境控制系统(Environment Control System, ECS)。例如,在早期的集中式FADEC系统中,发动机周边的传感器信号,被用屏蔽电缆馈送到远端的中央处理机处,而中央处理机一般安装在有空调或冷却装置控制温度的舱室中。当所有的传感和执行信号都必须送到一个中央处理机进行集中处理时,飞机上就要布设复杂、庞大的线束,既占用飞机的宝贵体积,也增加了飞机的重量,并带来了更多的可靠性、安全性问题。

在某些受限的情况下,温度问题就成了设计瓶颈。例如,飞机的武器系统通常被安放或挂载于机翼和机体下方,其电子控制装置通常已经没有空间去配备冷却系统了;即便有些情况下可以配置冷却装置,铺设的液体管道和线束,也会带来复杂的可靠性问题。

对技术平衡点的选择历来是工程设计中的一个复杂的综合考虑过程。目前,基于传统体硅半导体性能,航空应用一般将环境温度极限标准定格在最高110℃,而最高结温为125℃以下,实际上,现在许多航空应用将结温控制在约60℃左右,主要原因受限于体硅半导体器件的性能。要维护电子元器件的限制温度对飞机是很大的负担,尤其是在空间受限的机翼区域则更加困难。冷却系统通常需要占用飞机重量的10%(功率约50KW),严重影响飞机的整体性能。如果能将壳体允许最高温度仅提升至150℃,并适当提高结温的控制温度点,也许有一些位置的冷却装置和环境控制系统就不再需要了。这样一来,体积、重量、功耗和成本都可以节省。总之,电子元器件的耐高温性能对飞机整体性能的改进有着很大的影响。

在实际设计应用系统的时候,人们总是会受到材料的限制,而必须作相应的综合考虑和妥协以实现可接受的设计。也就是通过平衡材料和技术的极限,正如通过平衡机体材料的强度和重量,怀特兄弟能够实现他们的首次飞行。之后人们通过不断地采用新材料和新技术,不断在新的平衡点实现新型的飞机设计,不断改进和创造出新型飞机。航空电子系统的作用也就是如此,它作为现代飞机的重要部件,关系到飞机的发动机和飞行状态控制、通讯遥感和导航、武器系统(如火控、制导和电子对抗)等等。飞机的应用目标和环境对电子元器件有其特殊的要求,往往新型的电子器件不仅能提升飞机的效率,而且还能促成实现全新的设计理念。因此,耐高温的电子元器件也一直为航空航天领域所重视。

从1970年代起,基于机械、液压驱动和混合模拟发动机控制的数字化、集中式FADEC已经走过了60多年,目前已经是各种飞机电子控制系统的标配。近年来该领域的发展转向了“分布式FADEC”,这主要是因为:

· 飞机减重的要求。经典的FADEC要求需要通过笨重的屏蔽线束回传传感器信号,经过中央计算机的计算、处理,发布指令指示执行机构进行动作,这些传输需要复杂、昂贵、笨重的多芯线束和连接器,既占用了较大的体积和重量,也带来了更多的可靠性问题;先进的飞机越来越多的采用分布式FADEC以获得显著的改善。在分布式FADEC体系中,信号经常只需使用4线制的轻量线束传输(一对差分数字信号,一对电源和地线),大大简化了线束,消灭了传统航空接插件的绝大多数额外的引脚,既简化了防护,又显著的减少了接插件的数目和重量;

· 分布式控制要求传感器和执行机构,甚至其电源管理系统尽量分散且接近任务现场。例如,发动机信号测量需要紧邻发动机(环境温度高达300-600°C),而机翼动作执行机构需要贴近目标机翼,等等。这些地方往往无法配备水冷机构,只能依赖风冷或机体背板自然冷却,因而需要电气系统具备耐高温特性;

另外,执行机构的电气化也使得分布式设计越来越容易达成,其系统响应速度远远高于传统的集中式系统架构。过去飞机的调姿转向等动作主要依靠液压或气动部件实现,这些部件依赖于精密机械配合,制造成本高、故障率高而可维性差;而电机驱动式的“固态”执行器,响应速度快,重量轻体积小,故障率低而可维性高;据估计,一体化的电机执行器响应时间仅为液压执行器的五分之一以下,同等驱动功率时的体积和重量仅为后者的三分之一以下。基于体积重量和可靠性的原因,飞机中的电机系统一般不允许再配备液体冷却机构,只能依靠风冷和背板自然冷却,因此其配备的电力电子的耐高温能力面临很大的挑战。

总之,飞机系统因自身高温环境(如发动机周边)传统上需要高温器件支持之外,近年来飞机系统的分布式控制设计趋势,和执行系统由液压和气压传动向电机传动转变的趋势,都在推动着对高温电子技术的新的需求。

高温电子技术的现状与发展

提高电子设备的最高工作温度等级需要面对颇多技术挑战。这些挑战涉及高温电子技术的各个方面,包括高温半导体芯片的设计、制造和封装,耐高温的被动元件,焊接和组装的材料和工艺,以及从芯片到模块、再到电路板,乃至系统级别的热设计和热管理等等。

高温电子技术的核心是高温半导体芯片技术。当环境温度升高到150-200℃时,硅基的本征载流子浓度显著升高,不仅硅基衬底几乎完全导电,而且PN结势垒也接近消失,从而导致半导体的基本功能崩溃,几乎完全导电而沦为“导体”。因此,普通体硅半导体是不适合高温应用的。目前成熟且已实现大规模商业化的高温半导体芯片技术主要有两种,一是高温SOI技术,另一是宽禁带半导体技术(如SiC和GaN)。前者适合于做高温集成电路器件,后者适合于做高温功率器件,两者是很好的互补。

- 高温SOI 技术

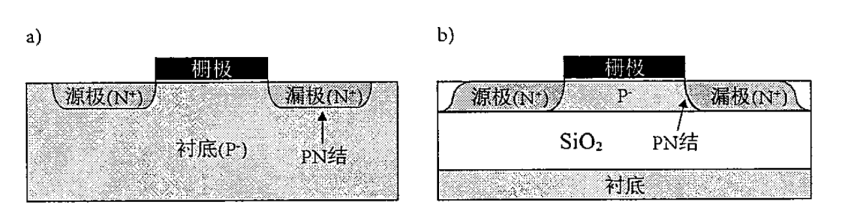

SOI 是一种用于集成电路制造的新型原材料和工艺,有望替代目前大量应用的体硅工艺。如图1(a)所示体硅MOSFET结构,相比之下,SOI工艺在衬底结构中增加了一个绝缘体夹层,其上方一层为有源硅层,而下方的硅层只是起到支撑作用,如图1(b)所示。该绝缘夹层可以由SiO2、氮化硅、Al2O3或其它绝缘材料构建,取决于具体的实现工艺。由于硅与SiO2的结合界面性能稳定,所以SiO2成为了目前常见的主流SOI绝缘层材料。SOI结构中的SiO2绝缘层,有效地减小了MOSFET漏极和源极的实际PN结面积,使得漏极和源极的反向泄漏电流大大降低,为高温性能的提升奠定了基础。另外,可通过工艺和材料的选择来加固其高温工作的可靠性。

图1 (a)N沟道MOSFET体硅工艺;(b) N沟道SOI工艺

SOI独特的“Si/绝缘层/Si”三层结构,带来了诸多优势:首先,“绝缘埋层”实现了器件功能有源部分和衬底的全介质隔离,减小了寄生电容,开关频率得以提高;其次,由于较小的PN结面积,显著降低了泄漏电流,SOI 器件的自身耗散也减小了; 再者,绝缘层的存在隔断了有源部分通过硅衬底而互通的电流通道,彻底消除了“闩锁”(Latch Up)效应;另外,绝缘夹层结构抑制了硅衬底产生的脉冲电流干扰(如辐射粒子激发等),减少了偶发错误的产生,具很好的抗辐照特性;最后,SOI与现有体硅工艺设备、流程基本兼容(除少数高温SOI器件工艺需要特殊设备外),具备极佳的商业量产可实施性。

目前,基于SOI(Silicon on Insulator,绝缘层上硅)的独特高温半导体技术,已全面突破了普通体硅半导体器件的温度困境,有效地消除了温度载流子效应对器件性能的影响。通过对SOI器件进行适当的构造和工艺设计,如尽可能减少源漏间结面积和耗尽区宽度,可大幅地减小了反向泄漏电流,极大地提升器件的各项高温性能;同时采用高激活能材料的金属系统,实施钝化膜保护工艺等等,可大幅地提高器件的高温可靠性;目前,基于SOI工艺的半导体器件,商业实现普遍做到了225°C,部分研发实现了300°C,少数前沿探索正在向400°C的稳定实现演进。高温SOI技术已被广泛应用于石油钻探、航空航天、国防装备等尖端领域。

- SiC和GaN器件的特性

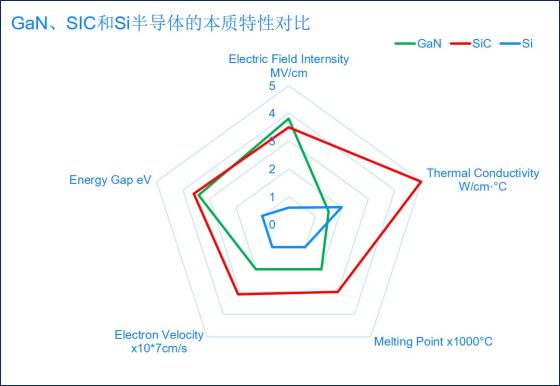

作为“第三代”、“宽禁带”半导体材料,SiC和GaN器件具有若干先天的优点,这些优点来自于对应材料的本质特性,参见图2:

图2 SiC、GaN和体硅的本质特性之比较

图2中可见,SiC和GaN新型半导体材料几乎在每个基础指标上都显著超越了体硅,特别是SiC材料,在热导率、熔点方面的效能,几乎为体硅的2.5~3倍。很宽的禁带宽度使得SiC和GaN天生就比体硅器件更耐高温;从现有产品的额定结温来看,基于体硅的半导体器件,例如军品级,一般都标注为最高结温125℃,而普通的SiC和GaN器件,多数都标注为175℃,少数标注为200℃;其实,SiC和GaN器件可工作温区远不止于此,其管芯本身可在500℃甚至更高温度下长期稳定地工作;而目前175℃、200℃的额定温度,是受到封装技术及应用成本的限制。随着业界高温封装产业能力的提升,更高温度等级的SiC和GaN器件将很快得到普及。

- CISSOID的SiC MOSFET IPM

高温SOI器件已经获得了完全的商业化生产和供应。以CISSOID公司为例,其从事高温SOI器件的设计和制造,已有20多年历史;目前已能提供10多个种类100多个型号的高温SOI器件,包括二极管、MOSFETs、电压参考器、电压调节器、PWM控制器、栅极驱动器、模数转换器、比较器、运算放大器、逻辑器件、时钟发生器和计时器等等。根据封装形式的不同,分为两大系列:CMT系列为高温塑胶材质封装,最高结温为175℃;而CHT系列则为金属陶瓷封装,最高结温为225℃。综合平衡管芯和封装的设计和现有产业化工艺条件,目前CISSOID所提供的高温SOI器件的高温工作寿命可达约15年(最高结温175℃),或约5.5年(最高结温225℃),又或约2.5年(最高结温250℃),以及约1.3年(最高结温280℃);其规律是,近乎于温度每升高25℃,器件寿命将约减少一半;在300℃以上时,其SOI器件也还有几千小时的工作寿命。

另一方面,近年新兴的宽禁带 (SiC、GaN等),天生具有卓越的高温性能,其工作温度已被实验证明可达500℃甚至更高,而以SiC器件的高温性能最为杰出。近期,SiC的商业化进展程度也表现尤为突出,由电动汽车应用的大量需求所推动,SiC器件已经开始了大规模量产和全面普及,必然在电力电子应用的各个领域逐步替代传统的体硅IGBT功率器件。

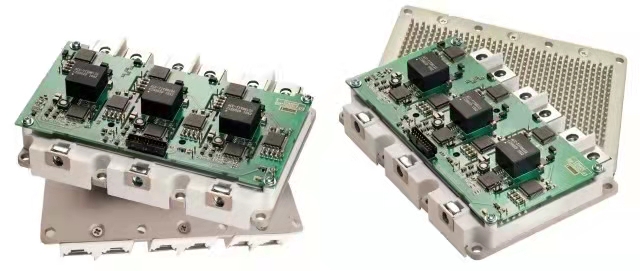

SiC功率器件高温应用的高温封装技术也在加速演进。为了配合这一发展的整体趋势,CISSOID 公司利用其高温SOI的技术优势,开发了专为降低开关损耗并提高功率密度、风冷型三相全桥 SiC MOSFET智能功率模块(IPM)技术平台系列(图3)。针对航空航天领域的风冷应用,部分IPM采用了平面基板,可以方便地结合到散热器或框架结构上。该IPM技术平台可迅速调配以适应不同的电压、功率档级,极大地加速了基于SiC的功率转换器的设计,实现更高效率和更高功率密度。

图3:带有平面底板的SiC智能功率模块

智能功率模块(IPM)意味着功率模块和栅极驱动器的集成。功率模块和栅极驱动器的协同设计能够通过仔细调节dv/dt和控制快速开关固有的电压过冲来优化IPM,以实现最低开关能量损耗。CISSOID的栅极驱动器是基于高温SOI半导体技术开发的,具有独特的耐高温稳定性,可与耗散数百瓦的功率组件紧密集成。这样,有助于减少栅极环路寄生电感,实现快速开关和降低开关损耗,并避免寄生导通的风险。CISSOID的栅级驱动器配有负驱动和有源米勒钳位(AMC)、去饱和检测(DeSAT)、软关断(SSD)等防护保护机制,还有欠压锁定(UVLO)、DC总线电压监视系统及模块内部的温度监控等。通过提供匹配的整合的方案,CISSOID的IPM平台使客户能够大大加快他们的系统设计。

CISSOID 的高温SOI半导体芯片技术,是高功率风冷IPM模块成为可能的前提 (型号:CMT-PLA3SB340AA和CMT-PLA3SB340CA);这些型号是专为无法使用液体冷却,例如航空机电执行器和功率转换器的高温应用而设计的。这些型号的额定阻断电压为1200V,最大连续电流为340A;导通电阻仅有3.25mΩ和2.67mΩ,标称开关损耗则仅为8.42mJ和7.05mJ (在600 V/300A条件下)。该功率模块的额定结温为175℃,栅极驱动器的额定环境温度为125℃,通过AlSiC扁平底板冷却,热阻较低、耐热性强。另外,依据应用条件和场景的需求,通过更换更高温度等级的被动元器件和主要芯片及模块的封装,CISSOID的IPM还可以进一步提升运行温度等级。此外,CISSOID也正在开发单相和两相的IPM模块,以便于灵活地组合成不同的电力拓扑结构来针对各种不同的应用。

航空领域的典型应用

- 分布式执行控制系统和配电方式

参考前文,目前先进飞机的设计越来越多地趋于采用分布式设计。分布式系统可以就地收集发动机状态,及飞机体内和蒙皮的各种传感器信号,通过数字化等处理后,经由统一的数据总线传送给主机。就地处理意味着传感器和执行器更为接近前端现场,而那些位置通常无法配备冷却系统。

因此,分布式系统更需要耐高温的传感控制驱动单元,这往往需要耐温200℃以上的电子元器件,及同等温度等级的连接器、线缆等辅助材料。首先采用高温电子器件将传感模拟信号数字化,例如有关发动机运行状态的温度、压力、燃料供给和效率等等,都需要前端采集模拟传感信号并数字化后经过数字总线上传;反之,经过中央控制器计算下达的动作指令,也通过数字总线传输到位于前端现场的执行部件。

分布式系统的益处:第一,通过数字化传输简化了飞机线束,减少了大量笨重的屏蔽线缆馈线;第二,显著减少了各部件之间的连接器数目,在减重的同时也提高可靠性;第三,控制单元分散布局,相比集中控制,提高了飞机的生存能力;第四,减少或消除了诸多水冷装置,能够大大地减少体积和重量。

类似于执行控制系统的分布式,飞机配电也趋向采用分布式,即飞机上除了一个电源中心外, 还有若干个分中心,每个电源分中心由电源二次分配组件SPDA(Secondary Power Distribution Assembly)和远程电源分配组件RPDU(Remote Power Distribution Unit)进行控制。这种配电方式的控制设备和控制逻辑会较为复杂,但大大减轻了配电导线的重量,且因负载端接近不同的电源中心,其负载电压也容易保持稳定。然而,负载端也许不具备很好的冷却环境,这样就需要其电力电子有很好的耐高温能力。

- 多电飞机的电机驱动和电源变换器

传统飞机的舵面、翼面等姿态操控,都是由液压和气压驱动的机械装置完成的;此外,在发动机转向喷口及发动机反推动作控制,以及舱门、起落架、刹车及地面转向驾驶等处,也还大量地使用了液压或气压部件。液压和气压装置的弱点在于其密封,由于采用流体或气体传递压力,因而传递效率较低,故障率高,且不适合远距离传动;仅以液压为例,液压系统对油温变化较为敏感,运动部件的速度不易保持稳定;液压系统的体积和重量庞大,受环境影响很大并且维护成本很高。目前,新型设计已趋向于部分或全部地实现电气化,用电机驱动替代机械式的液压和气压执行机构,此即多电飞机的概念。

电机驱动全固态化,响应快,并且可靠性高、可维护性强,方便冗余备份设计;电机驱动还可以大大减小部件的体积和重量,这对飞机本身尤为重要。另外,电气化也使分布式执行控制更容易实现。

然而,多电飞机上的电机和电控一般不充许再配备液冷,只能依靠强制风冷和背板散热器冷却;旧式的飞机可以利用液压油路系统兼职冷却,而现在改为电驱动执行部件,消除了液压体系,如果再专门配置液冷系统来保证散热,那就是走回头路、做无用功了。因此,实现多电或全电飞机的电控设计,第一个面对的技术挑战就是功率和驱动电路的耐高温设计;耐高温SOI驱动器件和电路匹配以 功率模块,为解决这一航空领域的技术难题铺平了道路。

除电机驱动外,多电飞机对电力电子变换器也提出了新的要求。多电飞机的主要电源采用变频交流电源或高压直流电源,容量可高达几十乃至几百KW级,用电设备大幅度增加,因此需要各种不同类型的电力电子变换器进行电能变换,包括AC/DC、DC/DC、DC/AC、AC/AC和固态开关等。基于Si的传统电力电子器件已不再能满足多电飞机对高温、高效率、高功率密度及高可靠性的要求。因此,耐高温SOI及 器件融合的智能功率模块,就成为了多电飞机电源变换器的首选。

- 电动飞机

电动飞机(Electric aircraft)是依靠电动机飞行的飞机,其使用的电力来自蓄电池、燃料电池、太阳能电池、超级电容器、无线能量传输,或其它种类等;鉴于电动飞机减重需求压力很大,一般无法接纳体积和重量庞大的液体冷却系统和液压或气压传动系统,一般也只有风冷散热条件,此时,电机驱动总成的热管理就面临着很大的挑战。在此,耐高温SOI及 器件融合的智能功率模块,又成为不二的解决方案。

类似于电动汽车,受到电池容量的限制,电动飞机也有里程焦虑,因而追求最高的能源效率,以实现最大的续航里程,因此也趋向于从体硅IGBT器件,转向基于SiC/GaN功率器件来构建电源和电控系统。如此,不仅能获得更高的能源转换效率,还能耐受更高的温升。

结语

高温SOI技术通过器件结构的改进,突破了体硅器件的温度困境;采用改良的金属化系统和高温加固工艺,大大提高了器件的高温可靠性。随着第三代半导体功率器件的日趋成熟和普及,其固有的高温性能与高温SOI集成电路形成了非常理想的搭配。由此,为飞机系统设计工程师打开了一扇新的窗口,为全面实现分布式设计和电气化设计,奠定了基础。

| 上一篇:通过衬底驱动应变调控为... | 下一篇:加速AlN的HVPE生长 |