用多孔GaN基microLEDs简化显示器

2022/11/21 11:12:13 材料来源:

由于引入了一种产生多孔材料的简单步骤,GaN基的红色microLEDs现在可以提供与GaN基的蓝色和绿色microLEDs相当的性能

作者:朱彤彤,POROTEC

在我们的一生中,显示器一直在不断演变。我们中的许多人已经见证了从基于阴极射线管的电视向以液晶显示的电视转变,最初的背光是冷阴极荧光灯,而现在是发光二极管(LED)。在接下来的几年里,我们将看到支持虚拟现实、抬头显示和增强/混合现实应用的近眼显示器的销售增长。

这些新兴的技术形式对显示性能提出了更严格的要求。在这种需求的推动下,新的显示技术正在快速发展,其中microLEDS处于领先地位。这些微型奇迹是下一代显示器的领跑者,因为与基于LCD、LED、miniLEDS和有机LED的竞争技术相比,它们提供了一系列优越性:卓越的亮度、高对比度、无与伦比的效率、更长的使用寿命和更高的稳定性。更重要的是,基于微米尺度,它们可以提供更高的图像分辨率。

为了匹配人类的视觉感受器并提供真正逼真的图像,全彩色显示器需要将红色、绿色和蓝色发射源相结合。这一要求促使设计者采用了可以独立调制的红、绿、蓝光的发射器。理想情况下,这可以通过一个简单、轻量级的显示架构来实现,该架构能够满足下一代显示器的所有标准。

在这样的架构中,通常采用基于InGaN的microLEDS作为高效蓝光和绿光发射源。使用传统方法,不可能在保持效率的同时将这些器件的发射波长延长到红色,因此用于覆盖该光谱的光源通常是AlInGaP基的microLEDS。再将其与发射蓝色和绿色的InGaN microLEDS相结合,就可以提供一种制造全色显示器的方法。

不幸的是,这种混合材料的方法远不够理想,这给基于microLEDS显示器的广泛应用带来了几个重大障碍。一个是与基于InGaN的器件相比,随着器件尺寸的缩小,红光AlInGaP基 LED的效率会下降得更加严重。这使得它很难满足交替真实感和混合现实等应用程序所要求的性能和像素大小。另一个与AlInGaP基 LED性能相关的问题是,随着工作温度的升高,其效率的下降远远超过了GaN基LED,从而增加了最终显示器设计的复杂性和成本。

除了那些与效率相关的标准所带来的障碍外,还有与生产成本相关的问题。在微米尺度上混合多种材料系统需要开发复杂而昂贵的转移技术,以达到将单个红、绿、蓝LED器件定位到所需的像素设计中的目的。这样就大大增加了设备最终的制造成本,从而限制了这种方法在大众市场的适用性。

清除障碍

为了解决这些问题,我们Porotech团队(从剑桥氮化镓中心分离出来的团队)开发了一种高效提供所有三种原色的多孔InGaN平台。

实现InGaN的红色发射并非易事,因为InGaN和GaN之间的晶格失配会导致晶格畸变。这一条件限制了InGaN量子阱中铟的比例,因此将发射光谱限制在了较短的波长。为了减缓这种由于高In组分所导致的应力,我们引入了一种工程化多孔衬底。这使得更多的铟可以进入量子阱中,并最终将发射光的波长扩展到红色。

我们技术的好处不仅限于在同一InGaN平台上实现所有三种颜色的明显、关键的突破。我们方法的其他优点是,它们解决了红光效率(即尺寸问题),并且它们简化了制造全色显示器的转移技术。此外,由于我们引入的孔隙是在表面下方的,表面保持完好—这意味着LED器件制造不需要调整其工艺或添加新的投入来迎合新器件制造的额外需求。还值得注意的是,通过引入这样的应变缓冲层,减少了晶圆弯曲,这简化并提高了通过直接晶片到晶片键合生产的单片显示器的良率。同时我们的工艺具有高度的可延展性和重复性,可确保整个晶圆内、晶圆间以及批次之间的出色均匀性。

分布布拉格反射器(DBR)是开发下一代光电子器件的重要组成部分。DBR由高折射率和低折射率材料交替组成,可以被认为是一维光子晶体。当将其集成到LED中时,DBR充当集成的反射镜和/或滤光器,帮助引导和调节发射光波。除了提供高反射率和降低吸收损耗外,DBR理想情况下还应该具有良好的导电性,允许高效地将电荷注入到器件中。DBR的一个很好的候选者是非极性的III族氮化物,这是一种结合了更高的辐射复合速率以提高器件效率的材料体系,具有独特吸引力的性能,如发射强的线性偏振光等。将非极性DBR与传统的极性LED一起使用,使这项技术适用于当今的大容量晶圆厂。

传统的通过外延法制备极性氮化物DBR是非常困难的,它涉及不同折射率的不同氮化物合金的交替层生长,以获得非极性取向。问题是,没有可用的合金可以与非极性GaN实现良好的晶格匹配,通常会导致裂片和低的反射率。

有效克服这一问题的策略是制备非极性GaN基结构的DBR,包括介孔DBR。这种形式的DBR有很多优点,可以提供通过三种方式调整光谱响应。除了调整层厚度和重复周期的数量(这对杠杆可以应用于所有形式的DBR),其孔隙率也可以改变,从而导致折射率对比度的变化。

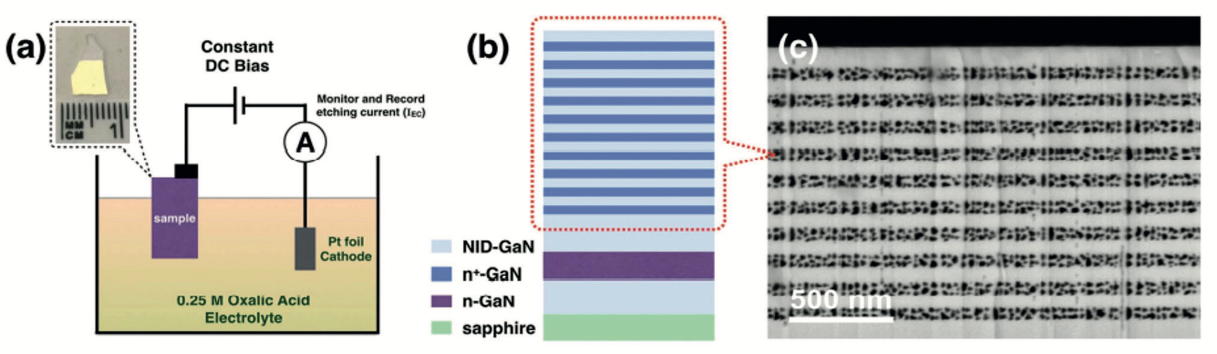

我们的核心技术是基于介孔DBR,我们共花了几十年的时间来研究和开发。我们提倡一步选择性的电化学法进行多孔化(如图1所示为该过程的图解,以及由此产生的DBR微结构的图像)。该步骤可以室温恒定电压下在不使用紫外线照射的情况下进行,通过蚀刻电流信号监测材料的去除情况。电化学过程从局部注入空穴开始,由施加正阳极偏压驱动。在此条件下,交替的 n+-GaN 层被氧化。

|

图1:(a)Porotech采用了一种相对简单的电化学蚀刻装置。插图显示了一张样品在室内灯光照明下蚀刻后的照片。(b) DBR 结构示意图。 (c) 10 对 GaN/介孔-GaN DBR 结构的横截面扫描电子显微镜图像。

所得纳米多孔 DBR 结构的横截面扫描电子显微镜图像证实,只有 n+-GaN 层被蚀刻到介孔结构中(见图 1 (a))。在浸没在蚀刻溶液中的整个样品上均匀地实现了蚀刻,证明了该过程的高度均匀性。当以这种方式处理成批的晶圆时,晶圆间和批次间保持高度的均匀性—证明了该方法的可扩展性及其对光电器件批量制造的适用性。

|

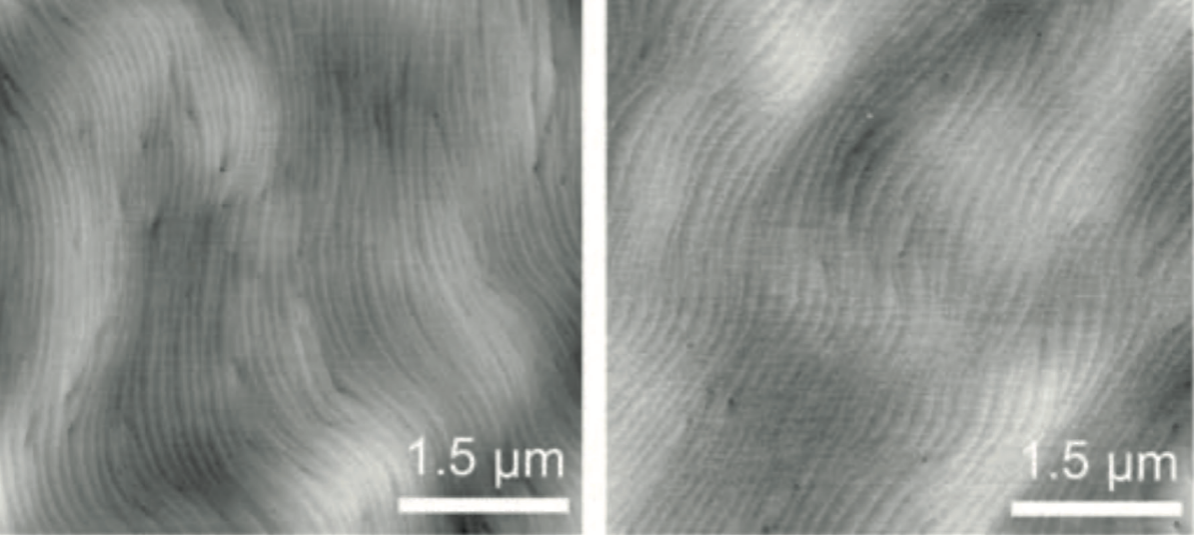

图2.模板表面(a)电化学穿孔前和(b)后的原子力显微镜图像,显示光滑的表面和表面原子台阶保持不变。Z标度(从黑到白):4 nm。

选择性多孔化工艺的主要优点之一是,仅通过蚀刻 n+-GaN 层,模板表面在设计上保持不变。电化学多孔化前后模板的原子力显微镜图像提供了这方面的证据(参见图 2)。蚀刻可以通过在已生长材料中的纳米级垂直路径穿透未掺杂的 GaN 层(无需进行预图案化)。保持相同表面的一个实际含义是多孔晶片可以加工成 LED,而无需更改任何下游工艺。或者,换句话说,芯片制造商可以利用多孔 DBR 结构的优势,而无需变更工艺线制造设备。

设备演示

我们已证明,多孔GaN模板可以使用行业标准工艺制备成LED,并且由于介孔DBR结构,所产生的器件提供了更高的发光效率。

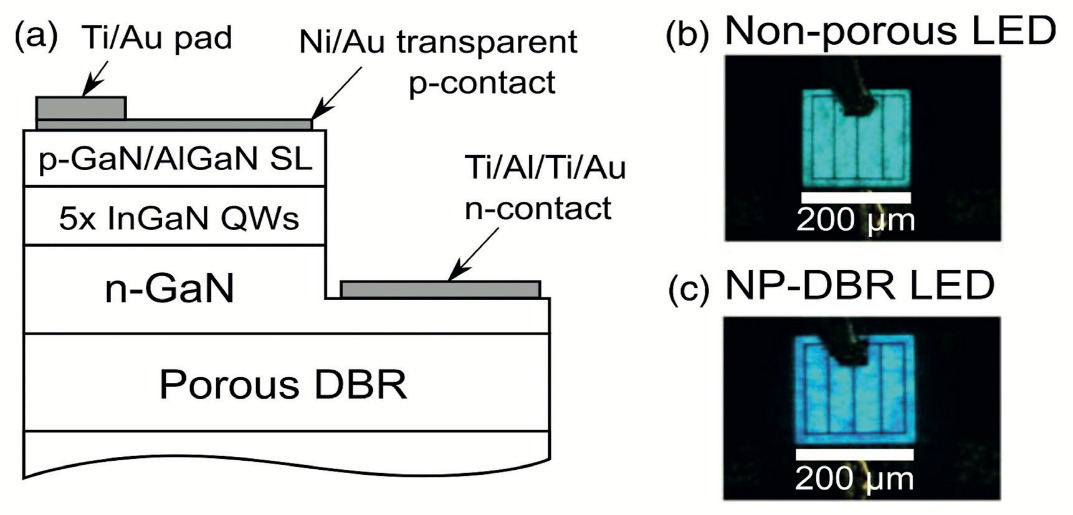

我们最初的演示包括使用MOCVD进行GaN模板的生长和LED的再外延。我们生长了一对位错密度仅为3-6×108 cm -2,并由未掺杂和高掺氮的GaN交替层形成了潜在的介孔DBR结构。我们在其中一个晶片上应用了电化学多孔化过程,然后将两者加工成蓝色发射的p-i-n LED结构(见图3(a)的器件设计结构示意图,以及(b)和(c)的光学显微照片,展示了非多孔和多孔样品相对均匀的电致发光)。由于两种结构中发射的均匀性相似,得知再生模板中介孔DBR的存在不会显著改变LED层的外延生长。

图3.Porotech已加工的器件结构(a)无孔LED(b)和介孔DBR LED(c)。

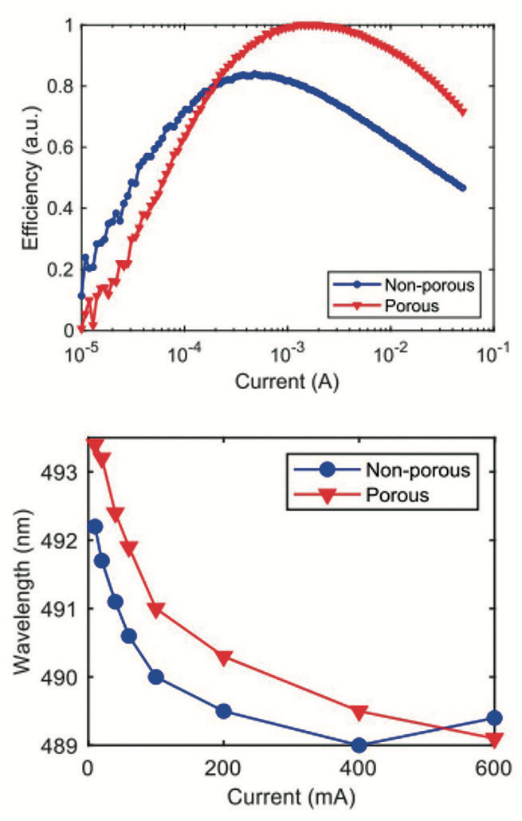

对这两种类型的LED都进行了电学和光学测量。不同驱动电流下的光输出曲线图表明,在DBR中引入孔隙率可以提高最大效率,并将效率下降的起始位置转移到更高的电流密度(参见图4)。在两个样品中,峰值波长随注入电流的移动是相似的。

|

图4.由Porotech制造的在多孔和非多孔衬底上加工的器件光电流(L-I)测量结果 (上)。峰位曲线显示随着注入电流的增加呈现类似的蓝移(下) 。

通过展示类似的性能和更高的效率,我们已经提供基于InGaN的蓝色、绿色以及关键的红色microLEDs技术和产品奠定了基础。使用多孔结构的另一个好处是减少了晶圆弯曲—由于引入了孔洞,减少了30%以上的应变。降低弯曲有助于确保在外延片生产、芯片加工和晶片到晶片键合等环节中获得高成品率的LED,特别是对于microLEDs显示器,具有高于微米级的精度是至关重要的。

一场红色革命

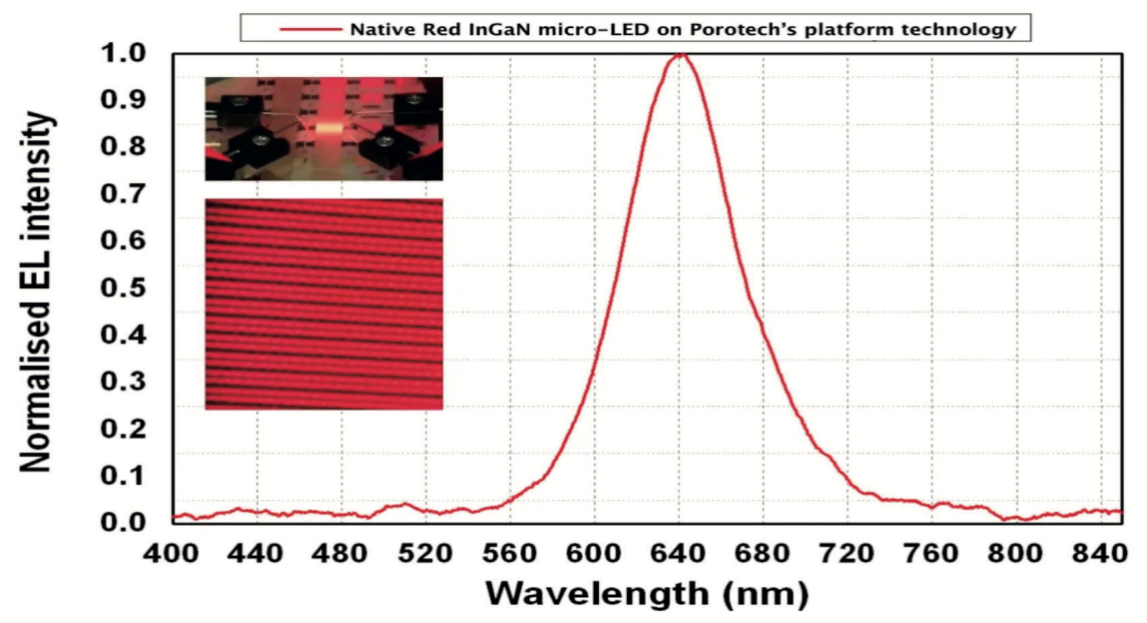

经过进一步的发展,我们已经使用多孔平台提供了世界上第一个基于InGaN的原型红色microLEDs。这一具有程碑意义的突破消除了整个行业的一个关键瓶颈。我们的多孔结构缓解了由于InGaN和GaN之间的晶格失配而引入的应变,并允许在不降低材料质量的情况下引入更高组分的铟,使得发光波长红移到640 nm(见图5)。

图5. Porotech使用其平台技术展示了世界上第一个基于InGaN的红色microLEDs。

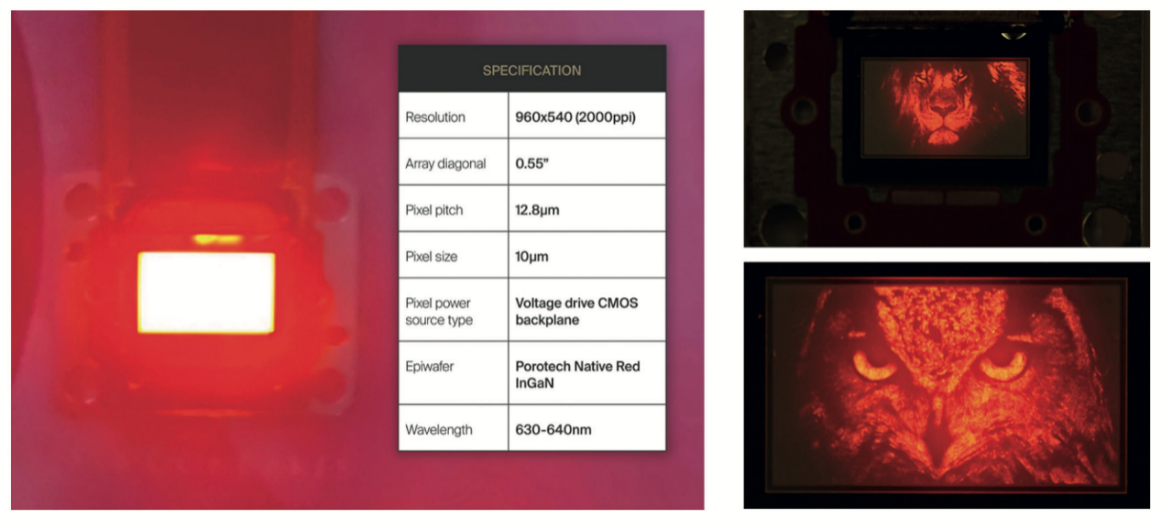

我们使用多孔红色 microLEDs 技术生产了世界上第一个基于 InGaN 的原生红色微型显示器(参见图 6),它的有效区域对角线为 0.55 英寸,分辨率为 960 x 540,相当于 2000 ppi。提供了初步和快速的演示,证明了我们技术的能力。若剥离蓝宝石,预计该显示器的亮度会增加并减少反向散射。

图 6. Porotech 展示了世界上第一款原生 InGaN 红色 micro-LEDs 显示器。请注意,蓝宝石并未被移除—因此可以通过进一步优化来改善反向散射和亮度。

通过这个演示,我们首次展示了所有三个原色发光器件都可以用同一个工艺线生产。这一突破消除了与制造多材料体系显示器相关的复杂性和成本。

我们工作引起了广泛的关注,基于单一材料系统的绿色、蓝色和红色的microLEDs将成为下一代显示产品的大规模生产技术,使我们可以在MicroLED显示的未来发展中贡献关键力量。

声明:本篇文章属于原创,拒绝转载,如果需要转载,请联系我们,联系电话:0755-25988571。

| 上一篇:基于铝自发氧化法的肖特... | 下一篇:利用3D单像素成像技术监... |