技术文章详细内容

SiC:纯电动汽车BEV动力总成迈向成功的基石

2020/7/29 14:36:46 材料来源:第三代半导体产业网

根据各方面所预计,电动汽车 EV 市场正在迅速增长。国际能源署 2019 年电动汽车 EV 展望报告指出,2018 年全球电动汽车 EV 数量超过 510 万辆,比前一年增加 200 万辆。此外,截止到 2018 年年底,电动公共汽车、轻型商用车 (LCV)、电动两轮车的数量分别为 46 万辆、25 万辆和 2.6 亿辆。电动汽车 EV 在同年的总耗电量约为 58 TWh。如果与相同数量的内燃机 (ICE) 车辆相比,则相当于减少了 3,600 万吨二氧化碳排放。[1]

预计这一绿色环保的趋势将继续保持下去。Research and Markets 等分析机构估计,2020-2030 年全球电动汽车 EV 市场份额将增长 19.8%,达到近 1.3 万亿美元。[2]

电动汽车 EV 动力总成

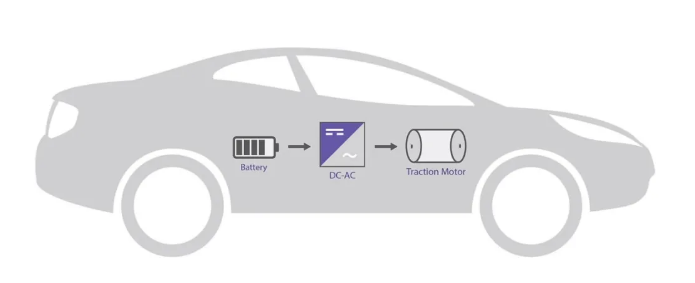

强大、轻量、高效的纯电动汽车 BEV 动力总成使得我们向全电动交通工具方向的迈进成为可能。该动力总成(图 1)包括:

1、一个车载充电机,带有AC/DC转换器(将电网电能转换为直流中间电压)和DC/DC模块(将直流转换为给电池快速充电所需的电压)。充电机还能通过再生制动,将回收的能量输送到电池。理想情况下,充电机应实现双向充电功能,以便能够利用未来的智能电网,并根据需要将能量输送回电网或家庭。

2、一个电池组。

3、一个逆变器,它是动力传动的一部分,用于驱动电机(通常是永磁同步电机 [PMSM] 或感应电机)。

图 1:纯电动汽车 BEV 动力总成包括车载充电机(电池左侧)、电池本身和动力传动(包含驱动牵引电机 [电池右侧] 的逆变器)。

纯电动汽车 BEV 市场的成功与否,关键在于汽车制造商能否解决消费者的“续航里程焦虑”。要增加纯电动汽车 BEV 的续航里程(即两次充电之间可行驶的距离),汽车制造商可通过增加电池尺寸、提高系统效率、减轻重量或实施所有这些措施来实现。

例如,市场调研机构 Adamas Intelligence 称,特斯拉在部署电池容量方面占据主导地位,原因是特斯拉的纯电动汽车BEV使用 60 到 100 kWh 的电池,相比之下,2019 年上半年售出的所有电动汽车 EV (纯电动汽车BEV和所有其他类型)的全球销售加权平均电池容量为 19.7 kWh。[3] 随着新款沃尔沃 XC40 Crossover(配备 78 kWh 电池组)、2020 款梅赛德斯-奔驰 EQC(80 kWh)、2019 款奥迪 E-Tron(95 kWh)和 2019 款日产 Leaf Plus(62 kWh)的面世,全球发展趋势正在迎头赶上。

然而,额外的电池容量也增加了纯电动汽车 BEV 的重量和成本。因此,减轻动力总成的重量并提高效率,可以进一步增加纯电动汽车 BEV 续航里程或控制成本。

实现这一目标的关键技术是

SiC。与传统硅 Si 技术相比,

SiC 器件可提供:

●比 硅 Si 低 2 到 3 倍的导通压降

●额定温度下,比硅 Si 更低的漏电流

●开关时更高的边缘速率(由于是多数载流子器件)

●比硅 Si 高 10 倍的击穿场强,使得相同封装的

SiC 器件能够承受更高的电压

●更高的热导性,能够在更高的芯片温度下实现安全运行

减轻重量

将动力总成的部件保持在一个安全的工作温度范围内需要借助冷却系统,而这会大大增加纯电动汽车 BEV 的行车自重。

SiC 的高热导性有助于更快带走热量,而且

SiC 器件能够在更高温度下工作,从而减轻与散热解决方案有关的压力。

SiC 器件工作的开关频率比硅 Si 器件高 100 到 1,000 倍。这可减小转换器中所需磁性元件的尺寸,进而减小系统尺寸和重量。

例如,纯电动汽车 BEV 硅 Si 基动力传动重量可能超过 15 kg。而高性能

SiC 基逆变器重量可减少 6 kg,体积可缩小 43%。[4]

提高效率

SiC 的开关频率更高,固有损耗更低,能够提高系统效率。在双向车载充电机中,

SiC 允许使用图腾柱 PFC 拓扑,与硅 Si 基器件所能实现的相比,既高效又具成本效益。DC/DC侧的开关频率在 150 kHz 到 300 kHz 之间,比硅 Si 基电路最多可快 3 倍。

这种 6.6 kW 充电机的参考设计使用了 16 颗

SiC MOSFET,例如 Wolfspeed 的最新

SiC 系列,峰值效率可超过 96%。[5]

逆变器设计革新

动力传动是一个具有挑战性的应用,功率范围从 90 kW 到 350 kW 以上,且无行业标准可循。但是,

SiC 具有效率高、尺寸更小和重量更低的优势,这些优势可以扩展到纯电动汽车 BEV 动力传动中的逆变器,而且这已通过测试得到了很好的验证。

根据德尔福对基于

SiC 和基于 IGBT 的 200 kW 逆变器进行的一项基准对比,

SiC 技术可以使系统尺寸减小最高 30%、损耗降低最高 80%,并且能够降低系统成本。[6] 由于纯电动汽车 BEV 上路行驶的大部分时间都不是处于最佳满载条件,所以损耗的降低意味着进一步增加了续航里程。

另一项在更高功率 (300 kW) 的对比表明,

SiC 基 CRD300DA12E-XM3 逆变器重量仅为 6.2 kg,提供的体积功率密度为 32.25 kW/L,而硅 Si 基设计重量为 14.06 kg,体积功率密度为 3.2 kW/L。[7]

但是,革新的不仅是功率密度。

SiC 具有更快的开关速度、更低的死区时间、更小的压降和输出电容,从而使相电压畸变更低、带宽更高。与硅 Si 基所能实现的相比,除了在逆变器层面的效益外,

SiC 基 MOSFET 的设计还会影响电机驱动系统的动态性能特性,例如可提供更快的响应、更高的相对稳定性和稳固性。[8]

赋能纯电动汽车 BEV 市场

根据 Yole Développement的预估,功率

SiC 市场将持续增长,预计到 2025 年将超过 30 亿美元,年度同比增长率超过 13%。这主要受到电动汽车 EV 市场的推动,这一点并不令人意外。[9]

从非车载快速充电基础设施到纯电动汽车 BEV 动力总成,

SiC 技术正在快速证明其带来的不仅是革命性的改变,更是根本性的改变,能够帮助汽车制造商最终解决消费者的续航里程焦虑。

Wolfspeed

SiC 器件、全

SiC 电源模块、

SiC 功率裸芯片及其相关服务,为这一根本改变提供了有力支撑。

了解 Wolfspeed

SiC 功率产品更多信息,敬请浏览:

www.wolfspeed.com/power

关于英文原稿,敬请浏览:

www.wolfspeed.com/knowledge-center/article/silicon-carbide-the-foundation-of-a-successful-bev-powertrain

参考资料:

[1] IEA, Global EV Outlook 2019 (https://www.iea.org/reports/global-ev-outlook-2019)

[2] Research And Markets, Global Electric Vehicle (EV) Market 2020-2030 (https://www.researchandmarkets.com/reports/4990283/global-electric-vehicle-ev-market-2020-2030-by)

[3] Adamas Intelligence, State of charge: EVs, Batteries and Battery Materials

[4] Can't take the heat? Silicon Carbide Holds the Answers to Your Applications (https://www.arrow.com/en/research-and-events/articles/silicon-carbide-holds-the-answers-to-your-applications)[5] Guy Moxey, Wolfspeed, SiC Enabling EV Applications (presentation)

[6] Guy Moxey, Wolfspeed, Silicon Carbide: Transforming the Future of Power (presentation)

[7] Daniel Martin, Wolfspeed, Revolutionizing Inverter Power Density using SiC MOSFET Modules (presentation)

[8] Xiaofeng Ding, et al., Impact of Silicon Carbide Devices on the Dynamic Performance of Permanent Magnet Synchronous Motor Drive Systems for Electric Vehicles (https://pdfs.semanticscholar.org/5606/ddb55b325a376fa510a52880d4111c3ccd7e.pdf)

[9] Yole Développement, Compound semi. Quarterly Market Monitor, March 17, 2020 (http://www.yole.fr/Compound_Semiconductor_Monitor_Q1.aspx)

| 上一篇:绝缘插入层大幅提高击穿... | 下一篇:GaN将能源效率推升至新... |