单晶圆工艺简化SiC的生产

2020/7/14 11:27:34 材料来源:CSC

用单晶圆研磨和抛光代替批量研磨和抛光,可以在SiC衬底生产中实现可扩展,同时能改善一致性,提高良率并降低制造成本。

作者:Robert Rhoades, REVASUM

(SiC)以生长和加工困难而广为人知。根据莫氏硬度等级, 仅低于金刚石,除了腐蚀性最强的腐蚀剂以外,它对于所有化学腐蚀都是惰性的。这些特性使SiC成为生产上极具挑战性的材料。但是,因为这种宽禁带半导体可以制成出色的器件,所以值得付出努力。经过几十年的发展,商用SiC二极管和晶体管正在将高电压、高功率和高频率性能组合在一起,从而大大超越了由硅制成的二极管和晶体管器件。随着这些器件在汽车、物联网、电源调节和5G市场中的部署应用,SiC器件销售现在正以供不应求的方式快速增长(有关详细信息,请参见本文后的附文“SiC器件的主要机遇”)。

在SiC的应用市场中,只要一个市场的增长就足以证实需要在未来五到十年内扩大SiC晶圆的产能。因此,当考虑到所有这些领域的需求增长时,我们完全可以看到SiC材料制造商所拥有的巨大机会。

SiC衬底的主要供应商美国公司Cree最近宣布,计划在未来几年内将其产量提高30倍。其他公司肯定也会效仿并很快宣布自己的计划。但是,对于所有这些公司而言,提高SiC衬底的产量并非只是轻按一下开关那样简单。产能提升需要建造时间,还有单晶炉设备实验调试,即使对于有经验的团队,这可能也需要一年或更长的时间才能投入生产。对于刚开始生产SiC的公司来说,则要花长得多的时间,因为要获得最佳质量的单晶SiC所需的生长条件(例如最佳时间,温度和流量)是商业机密。考虑到所有这些因素和困难后,业界一些预测估计市场供不应求的情况至少会持续到2030年。

考虑到业界对SiC衬底的高需求,为确保该产业获得尽可能多的成功,至关重要的一点是以最高效的方式制造这些晶圆。传统上,人们是使用批量工艺方法来生产SiC的,但是这里还有一种替代方法:单晶圆工艺,具有更好的一致性,更高的良率和更低的制造成本。在美国San Luis Obispo的REVASUM公司,我们正在首先生产采用这种单晶圆工艺方法的设备。

批量工艺

如图1所示是具有很长历史的用于制造SiC晶圆的批量生产工艺,从生长晶锭开始,并将其锯切或切割成为单个晶圆。然后将它们加载到批量工艺研磨系统中,以去除切割损坏,减小厚度并使其顶部和底部表面平行。在手工卸载和清洗之后,通常使用大型分拣系统,将晶圆进行测量并按厚度进行分选。

图1. 典型的批量工艺生产工序需要六种工艺装备:研磨机、金刚石抛光机、胚料抛光机、精细抛光机、独立清洗机和晶圆分选机。

分选工艺必须进行,以便在批次中尽可能紧密地匹配厚度,因为统一的厚度可以在批量抛光工艺中使用合理的均匀压力分布。如果不进行分选,则批量抛光工艺将从较厚的晶圆上去除更多的材料,而从较薄的晶圆上去除更少的材料。对于较薄的晶圆,有些损伤则有可能会保留下来,或许会需要对其进行重新加工。

分选后,使用金刚石磨料进行批量抛光,以消除研磨损伤并提供较低的表面粗糙度。这被称为钻石抛光。然后,晶圆会被卸载下来并再次清洗,之后将其送到另外的批量抛光机,使用不同的抛光垫和浆料进行胚料抛光步骤。

进行胚料抛光后,将晶圆卸下,清洗并重新装入另一个具有不同抛光垫和浆料的批量抛光机中,以进行最后一步抛光,该步骤仅去除少量材料,通常小于0.5μm。抛光的目的是实现外延生长所需的最终表面光洁度。

在胚料和最终抛光步骤中,通常去除的材料总量为1.5μm至3.0μm。确切值取决于上一步骤中所使用金刚石的大小。

此后,再次手动卸载晶圆,然后将其送至清洁系统,并在此进行测量和检查。这会确定哪些晶圆需要重新加工。由于每个批次内的差异很大,因此有可能需要对相当多的晶圆进行返工。在某些情况下,甚至有40%的晶圆必须经过第二组原料和最终的抛光步骤。

返工绝不是与批量工艺相关的唯一缺点。众所周知,它非常混乱,并且存在很大的风险,比如通过戴手套的手进行装载和卸载时,晶圆有可能掉落。另一个问题是,在整个工艺结束时,需要花费较长时间才能将晶圆安全地卸载到晶圆储存罐中。因此,一些晶圆可能会干燥,其表面上可能留下颗粒和碎屑。这些污染物难以去除,并且可能是良率受损的重要原因。

批量工艺的晶圆数量取决于其尺寸,通常为16到28个。通过一次加工多个晶圆,即使SiC使用较长的工艺时间,也可以有相对较高的净产量。不过,问题在于整个批次中的所有晶圆都有可能同时处于危险之中。如果在工艺中,只要其中有一片裂纹或者破碎,实际上不可能足够快地停止机器,从而防止同一批次中的所有其他晶圆被破坏。由于SiC晶圆的单价很高,据报道每片晶圆的价格高达2000美元,那么失去整批晶圆则会非常昂贵。

最后,随着SiC产业转向更大的晶圆尺寸,批量工艺的净产量优势逐渐失去。因为对于任何给定的工具,固定的托盘表面积只能放置越来越少数目的晶圆。例如,一个可容纳30个直径为100mm晶圆的典型批量加工工具,只能容纳12个150mm的晶圆,而对于200mm的晶圆则仅能容纳9个。请注意,100毫米SiC的生产已经很成熟,150毫米的生产正在迅速爬升,而200毫米的开发已经在进行中,因此批量方法的最大价值,即多晶圆的并行工艺,正在迅速被削弱。

单晶圆解决方案

我们提倡的单晶圆工艺同样是开始于相同的晶锭生长和切片步骤(完整的步骤序列如图2所示)。之后,晶圆会装入到自动晶圆研磨机中。可用的选择包括Revasum 7AF-HMG,这是由我们的团队制造的硬质材料研磨机。采用两步的序列,首先将晶圆的一侧研磨到目标厚度。随后,将晶圆清洗并翻转,通过另外的两步序列,将另一面研磨至较低的目标厚度,然后在无需人手接触的情况下清洗并卸载晶圆。

图2. 典型的单晶圆工艺序列需要研磨机和抛光机,每个机器都带有集成的清洗模块。

为了保持精度和控制,7AF-HMG配备了原位测厚仪,可在每个研磨步骤中监控晶圆的厚度。这有助于确保良好的厚度一致性。晶圆间的厚度变化小于1μm,从而使得采样测量数据通常足够用于质量控制,这与批量方式中要求对每个晶圆采集数据从而分选正好相反。只要使用适当的细研磨砂轮,表面粗糙度和损伤深度就很低并且可以得到很好的控制。

使用这种方法,消除了采用金刚石逐步抛光的需求,也消除了对测量和分选的需求。相反,所有晶圆都直接装入晶圆抛光机中。此外,坯料抛光和最终抛光的总去除量仅为1.5μm。

我们的6EZ自动晶圆抛光机可提供此功能。它于2019年10月发布,是第一款专为SiC衬底设计的全自动单晶圆抛光机。它能够顺序抛光和清洗50片SiC衬底的两面,而无需任何操作人员的参与。

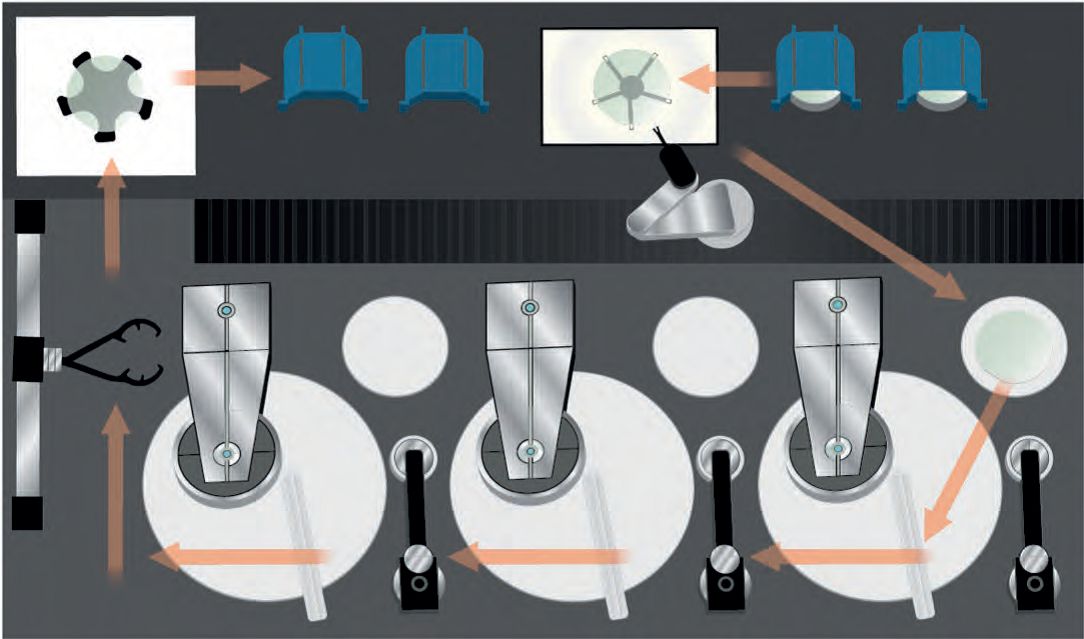

使用我们的6EZ,客户通常开始于SiC晶圆一侧的三步抛光。之后,翻转晶圆并进行集成清洗,然后在晶圆的另一面上进行三步抛光,并再次翻转晶圆,进行第二次集成清洗,最后进行晶圆卸载。对于所有这些步骤,都是采用全自动晶圆工艺夹持以及单晶圆控制。6EZ的俯视图如图3所示,展示了进行各个步骤的位置。

图3. Revasum 6EZ的俯视图,这是第一个专为SiC衬底设计的全自动,单晶圆抛光机。

单晶圆工艺的第一个显著优势是,它减少了工艺序列中的工具总数。结果带来的好处包括流程的简化,从而减少了任何给定生产水平中所需的总占地面积。不需要用于SiC批量工艺的六种工艺工具:研磨机,金刚石抛光机,胚料抛光机,精细抛光机,单独的清洗机器和晶圆分选机,所需的仅仅是一台研磨机和一台三步抛光机,每台机器都具有集成的清洗功能。

更重要的是,不再需要晶圆分选机了。部分原因是研磨工艺非常一致。这也是独立控制每个晶圆抛光步骤的结果,这会降低对晶圆厚度差异的敏感性。另一个优点是可以使用更少的测量工具,因为不再需要再分成多个步骤测量每个晶圆,从而可以对它们进行分选。

单晶圆工艺的第二个优势在于,它可以削减任何给定产量所需的劳动时间。其背后的原因有很多:总体工艺流程中的操作较少,消除了批量工艺中每个工具的手动装载和卸载,不再需要将晶圆分选为不同的批,并且不需要在线的数据测量。

第三个优势涉及一致性和控制性。就其本质而言,全自动单晶圆工具旨在为每个晶圆提供相同的工艺条件。不再需要担心一批次内的晶圆会相互影响。使用精心设计的控制系统和反馈机制,可以确保每次运行之间的物理条件相同。

针对我们的案例,这是通过仔细考虑了我们的工具对工艺可能产生的一切影响来实现的,从研磨砂轮进料速度和7AF-HMG的速度到6EZ上的抛光下压力和表速。投资购买我们工具的晶圆厂可以确信,每个晶圆均以相同的配方设置和相同的工艺条件进行了单独的工艺。这使得可以实现更高质量的晶圆,并具有更高的生产率(更少的返工)。

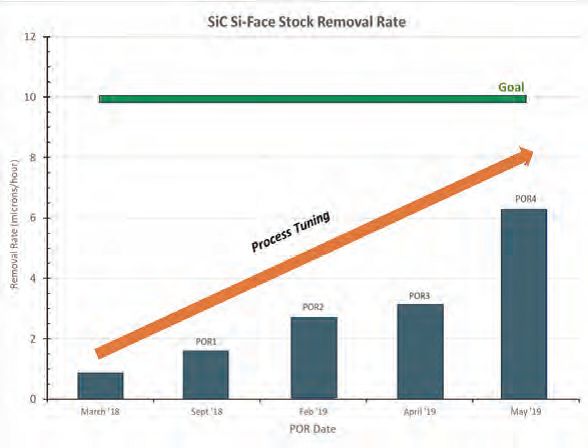

图4. 速率图(显示目标为10μm/hr)

除了上面的三个主要优点之外,还有另一个容易忽略的优点。采用单晶圆工艺,将尺寸扩展到更大的晶圆将会有很多优点,这是产业一直以来的发展方向。由于一次加工一个晶圆,因此净产能基本上与晶圆尺寸无关。与之形成鲜明对比的是,使用批量工艺时,净产能与每批晶圆的数量有关,这又与晶圆尺寸强关联。随着晶圆尺寸的增加,使用100毫米晶圆能够进行高效且具有成本效益的批量工艺,将变得效率降低,成本增加。

单晶圆工艺的最后一个也是最重要的优势,是它可以产生更高的良率。每个晶圆都采用单独的工艺,可以实现晶圆与晶圆之间,一天与另一天之间极好的一致性。只要正确地优化研磨和抛光工艺,在线工艺的平均良率就应该超过95%,从而最大限度地提高生产率并降低成本。当然,除了研磨和抛光外,许多其他因素也会影响总良率,但是在每个单元工艺中,目标始终是最大程度地提高良率,同时最大程度地减少晶圆裂片的风险。

随着对SiC的需求逐渐旺盛,并且人们普遍预期在未来十年乃至更长时间内对SiC的需求将大大增加,SiC的产能将需要大幅提高,同时要改进晶圆制造工艺,从而提高良率并降低成本。改进的一大机会是从批量研磨和抛光工艺过渡到单晶圆的研磨和抛光。当前上市的新一代工具(例如我们团队发布的工具)可扩展至200mm晶圆尺寸,同时具有更高的一致性,更高的良率和更低的制造成本。

单晶圆工艺的第二个优势在于,它可以削减任何给定产量所需的劳动时间。其背后的原因有很多:总体工艺流程中的操作较少,消除了批量工艺中每个工具的手动装载和卸载,不再需要将晶圆分选为不同的批,并且不需要在线的数据测量。

附:SiC器件的主要机遇

SiC器件需求增长的最主要推动力之一,是电动汽车产量的增长。在接下来的十年中,几乎所有主要的汽车制造商都计划将其生产的很大一部分车辆从内燃机转移到以电力来运行。到2030年,电动汽车的销售额预计将从目前的23亿美元增长到约160亿美元。这一增长的门槛之一是用于功率转换模块的SiC组件的可用性。

推动SiC需求的第二大领域是功率器件和电压调节。该部分包括分立的功率器件和功率调节模块,服务的系统包括从计算机数据存储农场到有效收集替代能源(例如太阳能电网和风力涡轮机)的系统。对于许多此类应用,选择SiC主要是因为其功率效率更高,而功率效率更多地取决于这种半导体的低损耗特性,而不是其高电压性能。与用于数据存储系统的硅基稳压电源相比,由SiC组件制成的电源效率提高了约30%。这可以同时实现两方面的节约:运行系统所需的电力更少;SiC芯片产生的热量更少,减少了用于室内冷却的空调系统的负载。

SiC必将产生影响的第三个主要市场是5G移动通信设备。在这里,器件将用于满足功率和高频需求。转向5G网络更高工作频率的缺点之一,是信号在大气中的衰减更大。为了解决这个问题,将会有更多的基站更加紧密地排列在一起,现在它们通常仅覆盖一个城市的街区。这些基站将不得不处理比以往更多的信号和更多的数据包,因此它们将必须在更高的功率水平下运行。由于这些要求,SiC设计用于功率调节和驱动器电路。虽然5G基站产生的大部分RF信号将来自GaN HEMT,但由于缺少原生衬底,这些器件还是在SiC上生长的,因此又产生了SiC衬底的另一个增长市场。

| 上一篇:III-V族与硅结合用于后... | 下一篇:国际市场UV LED新品:灭... |