金属箔上的 microLED

2019/9/19 12:33:57

通过转换到金属箔上生长的晶体管和LED的单片集成,microLED显示器的制造可以向前迈出一大步。

Vladimir Matias和Julian Osinski, iBeam Materials公司

每年,数以亿计的LED都是通过在蓝宝石和硅衬底上生长GaN及其相关合金外延层而制成。但这并不是唯一的选择。我们在新墨西哥州Santa Fe的iBeam Materials公司,最近演示了也可以在多晶柔性金属箔上沉积高质量的外延GaN。我们的技术为大面积,低成本,适用于卷对卷制造的GaN基器件生产工艺打开了大门。

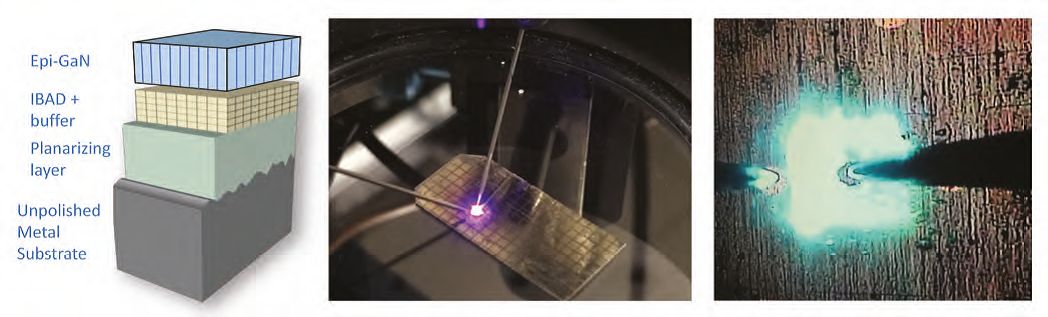

我们采用的方法采用了离子束辅助沉积。它用于沉积类单晶的中间层,该中间层形成之后外延氮化物层的基础。我们与桑迪亚国家实验室和新墨西哥大学的研究人员合作,利用这项技术通过美国能源部APRA-E资助的项目展示了实用的LED(见图1)。这项突破性技术的更具有吸引力的一个机会是microLED显示,其中会需要大面积的低成本的LED阵列。制作这些阵列的最常用方法是基于分选和机械转移。然而,当向更小的LED发展时,分选和转移这种技术的实现将会有更多的挑战性。这时采用单片集成方法要好得多,这种方法和我们的技术是相兼容的。

图1. iBeam Materials的金属上GaN技术依赖于多晶衬底(例如很长的金属箔)上形成的类单晶层。该单晶层通过离子束辅助沉积工艺形成。左侧显示层结构,而照片显示出第一批LED器件。

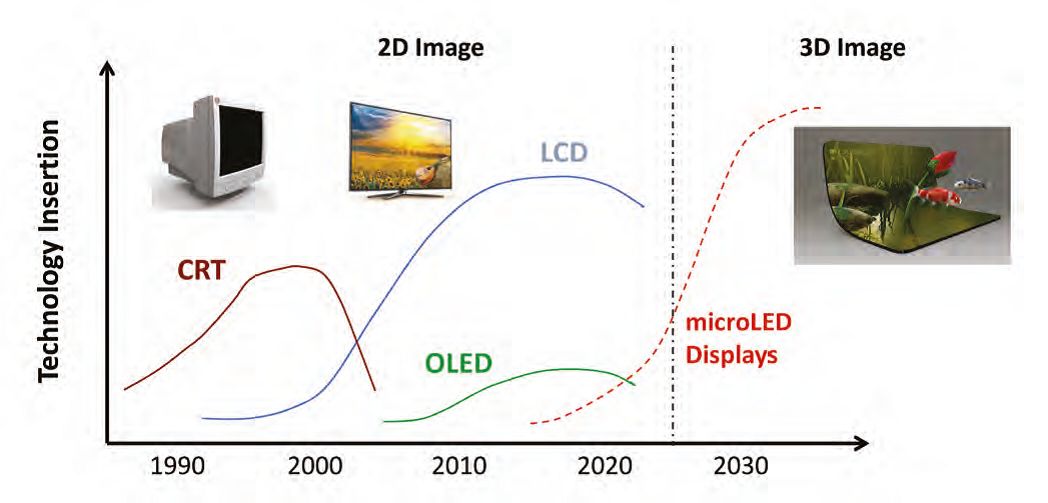

由于这种显示技术相对现有显示技术的显著优势,它将占据LCD和OLED的现有市场份额,并且预计microLED市场未来将是非常巨大的。microLED更亮更高效,因此可以在阳光直射下读取显示信息,使用电池的产品在每次充电之间可以使用更长的时间。此外,鉴于无机LED极好的可靠性,使用寿命和坚固性,这些产品将提供更长的显示寿命。

由于所有这些优势,基于microLED的显示将很快取代可穿戴设备,手机和增强现实中的OLED和LCD屏幕。但这只是一个开始:LED注定会继续在大的显示应用中取得成功。

制作显示屏

利用传统方法制造基于microLED的大面积显示器,需要使用高良率工艺,从而提供尺寸小于10微米的单个LED芯片的大规模并行转移。高清显示器包含1080×1920像素,因此它们需要620万个红绿蓝子像素。而在4K显示器中,则有近2500万个子像素。这些数字如此之大,以至于为了最小化转移步骤的数量,必须一次转移数千个LED。

几家公司正在开发用于并行处理这种大规模LED的技术,其尺寸可以小到3μm。这些方法必须以微米级的精度来转移芯片,将它们可靠键合,并实现极高的良率。即使99.99%也不够好,因为显示屏仍然可能包含数千个坏了的子像素。而它们必须修复,因为市场不会容忍新设备中有哪怕一个出故障或缺失的像素。

修复单个像素是一种选择,但成本会升高,因为这需要额外的转移步骤。因此,在转移过程中采用分选冗余可能更好。然而,这显著增加了LED成本,并且无法直接解决问题。

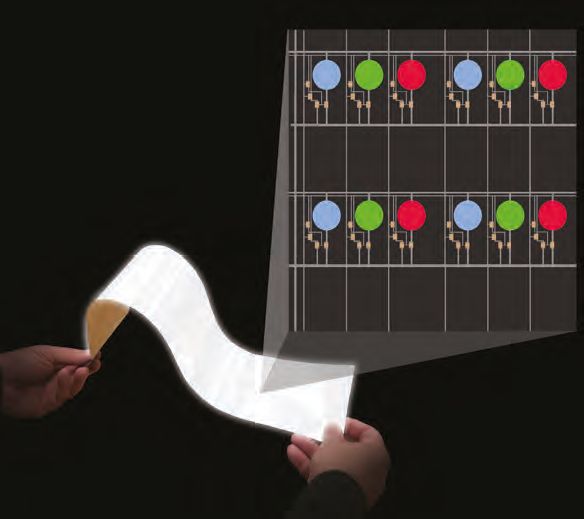

相比之下,我们采用的技术可以制造出和纸张一样薄的柔性产品,分辨率为每英寸500像素或更高,满足市场对将显示器集成到薄型弯曲设备的巨大需求。利用获得专利的金属上GaN技术,我们直接在低成本,大面积的柔性金属箔上生长了LED品质的InGaN材料,使microLED的单片集成变得切实可行。

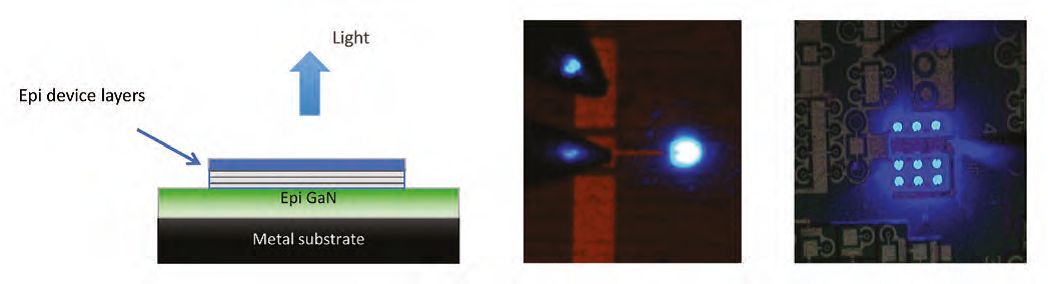

这种金属箔使我们的显示器能够与OLED一样或更好地符合曲面。此外,它们甚至可以在使用时弯曲。适形金属衬底还为LED提供了反射和散热(参见图2)。

图2. LED横截面图,以及20μm的金属上蓝色LED和microLED阵列的发光。

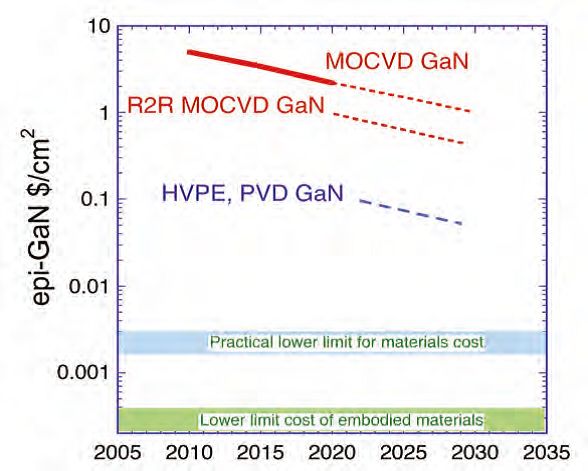

我们的技术与卷对卷工艺兼容,采用新的外延方法取代了MOCVD,这些必将大大降低microLED的制造成本。目前,MOCVD晶圆生产的成本在2-3美元/平方厘米的范围内,但通过切换到很长的金属基板上,这个成本可能会下降三倍之多。非MOCVD沉积工艺的引入将会进一步节省成本,我们的成本模型估计每单位面积的外延材料成本降低超过10倍(见图3)。

图3. 各种沉积方法的外延GaN器件层的成本曲线

最终,LED成本可降至每平方厘米不到10美分。如此大幅度的成本降低可能使microLED显示器甚至比基于OLED的显示器更加便宜。

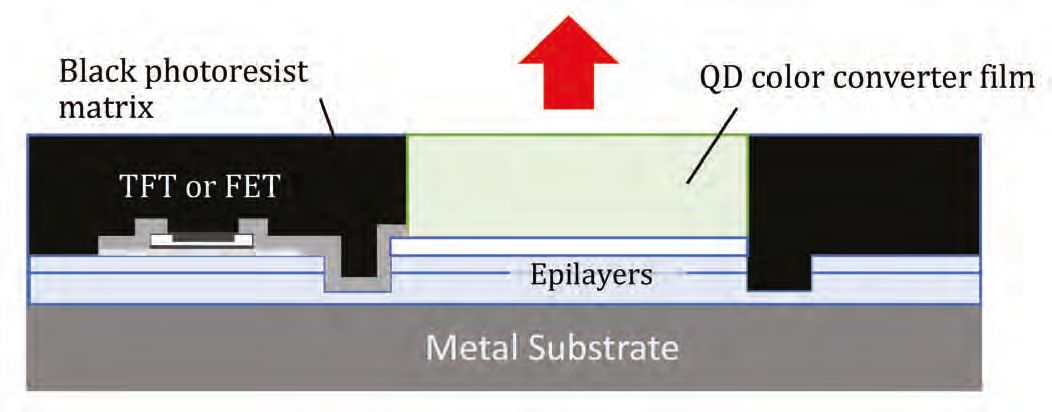

我们的全彩色有源矩阵显示器的制造,首先开始于在外延层的表面上单片生成密集的蓝色发光LED阵列。每个像素包括三个子像素,通过在蓝色发光元件上涂覆量子点下转换层来形成红色和绿色单元(参见图4)。它们可以作为光刻胶基质来实现,或者采用喷墨打印机来实现,这主要取决于所需LED的尺寸。

图4. 使用iBeam技术制作的microLED显示单元的布局。

下一步是添加薄膜晶体管电路以寻址每个子像素。我们能够在图案化之前,通过在薄板上沉积薄膜材料来绘制现有的制造OLED显示器的背板技术(参见图5)。

图5.子像素横截面显示出量子点、变色膜和黑色光刻胶基质。

包括金属基板的总厚度可小于100μm。为了减少相互干扰,消除杂散光并实现更好的黑色,LED之间的孔隙可以填充市售的黑色聚合物基质。

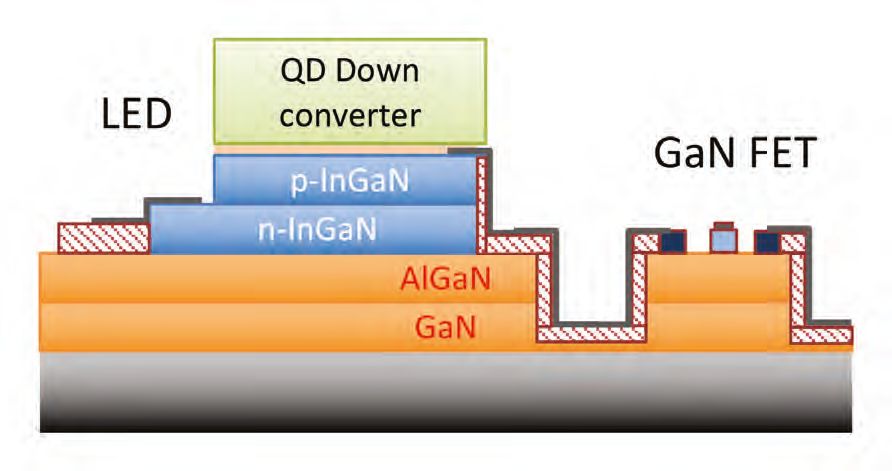

我们的技术将继续进步。将来,我们将使用金属箔上的外延GaN片来制造小的集成的GaN晶体管。这些器件可用于控制LED(参见图6)。

图6. 通过在外延结构中集成FET,子像素LED可以与GaN/AlGaN FET晶体管器件集成。

通过采用这种方法,我们将可望追随硅工业的脚步。其中最著名的就是,从通过分立晶体管的单独布线制造电路,进化到在单个芯片上有数十亿晶体管的高度集成电路的高良率制造。

我们相信,随着时间的推移,使用我们的技术制造的microLED显示器的良率和可靠性,将远远高于使用芯片转移方法制造的产品的良率和可靠性。当然,首先为了谨慎起见,在设计中可能要利用一些冗余,从而可以使得可能的LED失效行为最小化。

当转向更高分辨率的显示时,我们的技术已经有很好的基础,由于整个区域不满了LED的外延,因此可以以更小的附加成本来制造更高分辨率的显示屏。对于我们的单片集成LED显示技术,成本与面积成比例,而不是像素数。

我们的方法不是唯一能够提供单片集成的方法。一种替代方案采用了纳米线有源区。然而,这依赖于传统的刚性衬底,例如硅和蓝宝石。沿着这条路走下去的话,制造大面积的显示屏往往需要将LED转移和键合到另外的背板上。

颜色和色域

我们提倡的用于制造我们显示器的量子点技术正在发展中,今天的薄膜厚度仅为几微米,几乎可以完全将蓝色光转换为红色或绿色光。然而,如果还有顾虑担心子像素光谱中残余任何不需要的蓝光,则可以用滤光片或蓝光反射片将其去除。

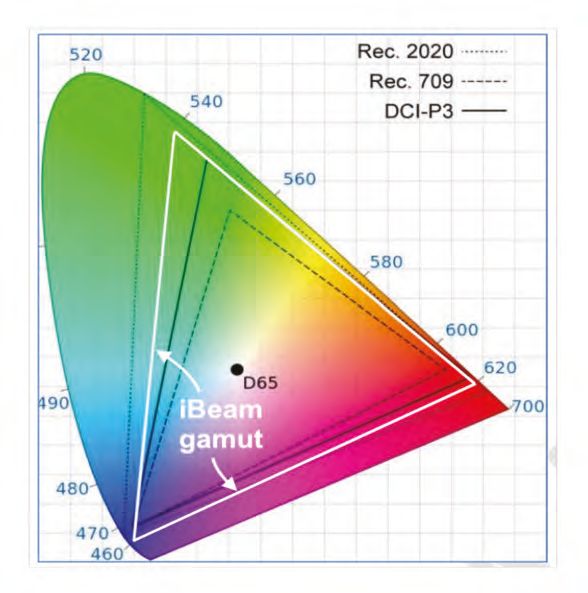

显示器制造商可以选择量子点薄膜来实现特定的色点。LED和量子点的窄谱发光,它们的光谱宽度通常分别为20nm和30nm至40nm,能够实现饱和的色彩,以及比传统LCD和OLED更宽的色域(见图7中的更多细节)。

图7. 针对新产品的三种流行色域标准。推荐709,也称为sRGB,是目前的HDTV标准。然而,苹果的iPhone和三星Galaxy等产品已经开始采用数字影院标准DCI-P3,而未来的产品则针对最困难的基于激光器的推荐2020标准。iBeam技术将能够超越DCI-P3,并几乎达到推荐2020而无需采用激光器。

随着microLED市场的扩大,需要推出大量额外的LED制造能力,以便制作所需的显示器。到2026年,一些预测数据显示20亿手机市场中将有15%采用4K的microLED显示屏。仅此一项每年就需要启动1200万片晶圆,这个数字可能与2019年全年所生产的全部LED总数相当。可穿戴设备,电视和其他显示器格式的数量以及制造规模将远远高于这个数字。

我们的低成本,卷对卷能力可以实现这种提升。只需要一个宽幅的卷对卷生产设施就可以实现与今天全球LED外延生产相当的产能。

到2025年后,基于二维平面屏幕的显示器有望被在三维空间中形成图像的显示器所取代(见图8)。这可以通过在微透镜阵列上放置发光器阵列(例如microLED)来实现。然而,为了确保光场显示器具有高分辨率,除了大量压缩数据之外,它还必须拥有数十亿的像素,其间距甚至可以小至5μm。

图8. 显示器的历史演变和未来期望。

如此庞大的像素数对于转移方法来说是不切实际的,但可以通过我们的单片集成技术来加以实现。

简而言之,我们的技术前景光明,它可以在大面积金属箔上制造和集成microLED。由于我们的技术具有许多重要特性,可穿戴设备,增强现实设备,移动产品甚至大型显示器都将受益。这些特征包括:柔性,轻质的基板,使得显示器适合曲面,易于集成到各种产品中去;直接发光LED的使用,允许户外观看并产生高的动态范围,宽的色域和深的黑色;由于单片集成和与大规模卷对卷制造技术的兼容,从而成本更低;此外还有光场显示的潜力,适用于未来的三维展示。

扩展阅读

United States Patent 9,735,318 B, V. Matias and C. Yung.

V. Matias, Photonics West Presentation, 2018

Yole Développement, “Are MicroLEDs a credible alternative to LCD and OLED?” SID Display week business conference, (2018)

G-S. Chen et al. IEEE Phot. Tech. Lett. 30 262 (2018)

| 上一篇:是德科技多通道宽带毫米... | 下一篇:集成逻辑电路和无线功能... |