精制GaN衬底减薄

2023/8/8 9:16:12 材料来源:雅时

改用氢基等离子体可确保GaN衬底的高速蚀刻

日本大阪大学的工程师声称,通过氢基等离子体,取得了GaN衬底减薄的新突破。

该团队技术的蚀刻速率高达4 µm/分钟,为减薄垂直功率器件的衬底提供了一种有前景的方法。此举是为了降低垂直器件的导通电阻,使其能够参与竞争,从而得以在电动汽车中部署。

这一方法由大阪大学团队首创,是一种有力的替代方案,尤其针对现有机械加工工艺,例如研磨和抛光,当前这两种工艺都用于减薄衬底。针对硅功率器件的衬底减薄,这些机械方法效果很好,但用于SiC和GaN等器件时却很艰难,因为会出现裂纹、碎裂和翘曲等问题。

为了减薄GaN衬底,大阪大学的工程师使用了一种方法,名为等离子体化学汽化加工(PCVM),工程师一直在使用和改进这种方法,这个过程已持续了25年以上。

团队发言人Yasuhisa Sano说道,“最初,我们加工硅晶圆,SOI晶圆和硅X射线反射镜,用于同步加速器辐射。”大约15年前,团队开始加工SiC衬底,近年来开始加工GaN和Ga2O3衬底。

PCVM具备一个显著特征,即使用大气压几十分之一的等离子体压力,这可确保气体分子平均路径短,离子能量低。因此,活性种不是离子,而是中性自由基,不会破坏加工表面的原子排列,也不会使衬底翘曲。

早在2021年,据Sano和同事报告,利用SF6气体和PCVM,可以15 µm/分钟的速度对2英寸SiC衬底进行减薄。不幸的是,这种方法无法直接应用于GaN,因为SF6气体不能确保蚀刻。氯基气体是SF6气体明显的竞争者,但氯基气体也不适合,因为其具有腐蚀性,可能会损坏GaN器件表面。

这些问题促使该团队考虑使用氢气。在GaN的HVPE生长中使用氢气,并排出气体双甘烷(Ga2H6),说明这种方法可能会成功。

涉及氢的研究始于自制的13.56 MHz射频等离子体生成器,该生成器包含外径2毫米、孔径0.3毫米的管状电极,和厚度0.4毫米、直径2英寸的GaN衬底。

最初,团队研究了5分钟后去除率的变化,使用的氦气与氢气的比例为9:1,流速为100 sccm,射频功率为130 W、150 W、180 W和200 W。该实验还考虑了衬底温度,确定高功率是提高去除率的主要驱动力,因为高功率提升了氢自由基的数量。

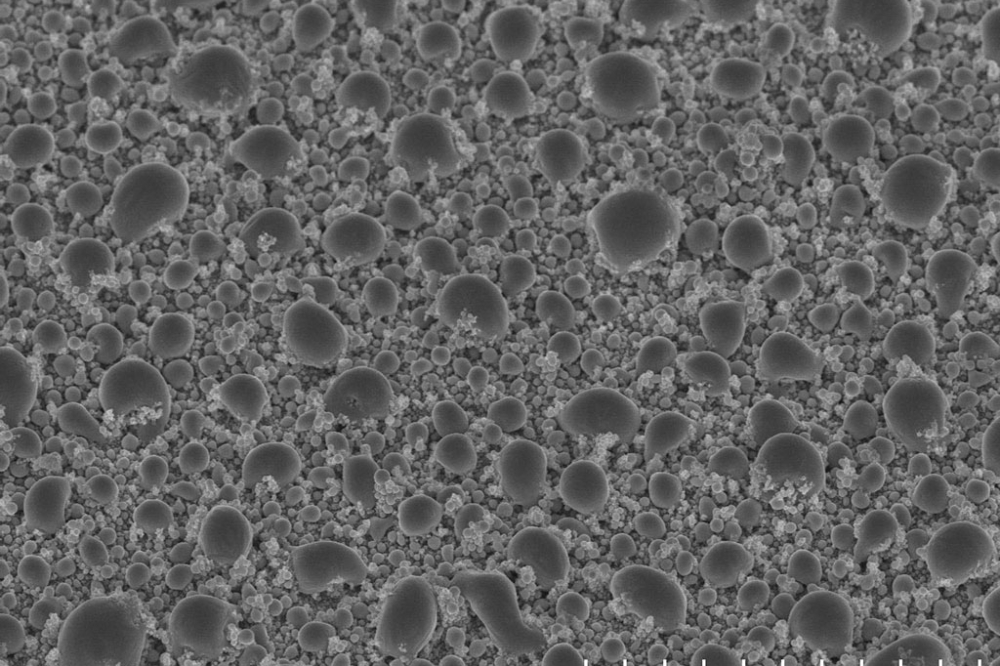

在功率固定为180 W的条件下,Sano和同事仍然考虑了气体流速的影响。他们比较了100 sccm、500 sccm和800 sccm流速下的蚀刻速率,这次氦气与氢气的比例为19:1,初步调查显示,气体流速可加快进程。流速最快时,蚀刻速度达到4 µm/分钟,但会影响表面质量,形成所谓的梨皮表面(见上图)。

该团队将这种形态归因于镓的球形沉积物,将表面加热至40°C,然后擦拭,便可去除。但还有一个更优雅的解决方案:在工艺中添加氧气。根据原子力显微镜,氧气的引入可确保表面光滑,粗糙度仅为0.9 nm。

萨诺表示,为获得良好表面粗糙度,团队目前正在尝试创建工艺条件。“同时,我们正在努力扩大工艺区域,以使“我们的技术”更贴近实际应用。”

参考文献

Y. Sano et al. Appl Phys. Express 16 045504 (2023)

| 上一篇:双面钙钛矿电池效率更高... | 下一篇:汽车半导体“乘胜”追击... |

声明:本网站部分文章转载自网络,转发仅为更大范围传播。 转载文章版权归原作者所有,如有异议,请联系我们修改或删除。联系邮箱:lynnw@actintl.com.hk