材料工程创新驱动半导体行业发展

2016/12/9 12:44:49 材料来源:半导体科技

材料工程创新驱动半导体行业发展

随着半导体业界向10纳米及以下节点迈进,推动摩尔定律继续前进变得更具挑战性。我们来看一下业界一些举足轻重的半导体公司对于行业发展趋势的看法:

Intel: ……我们需要新材料和新结构

SAMSUNG: 内存工艺技术已不再由光刻决定

Global Foundries: 材料创新决定一切

Micron: 持续的尺寸缩小需要材料创新……

材料工程创新驱动半导体行业发展

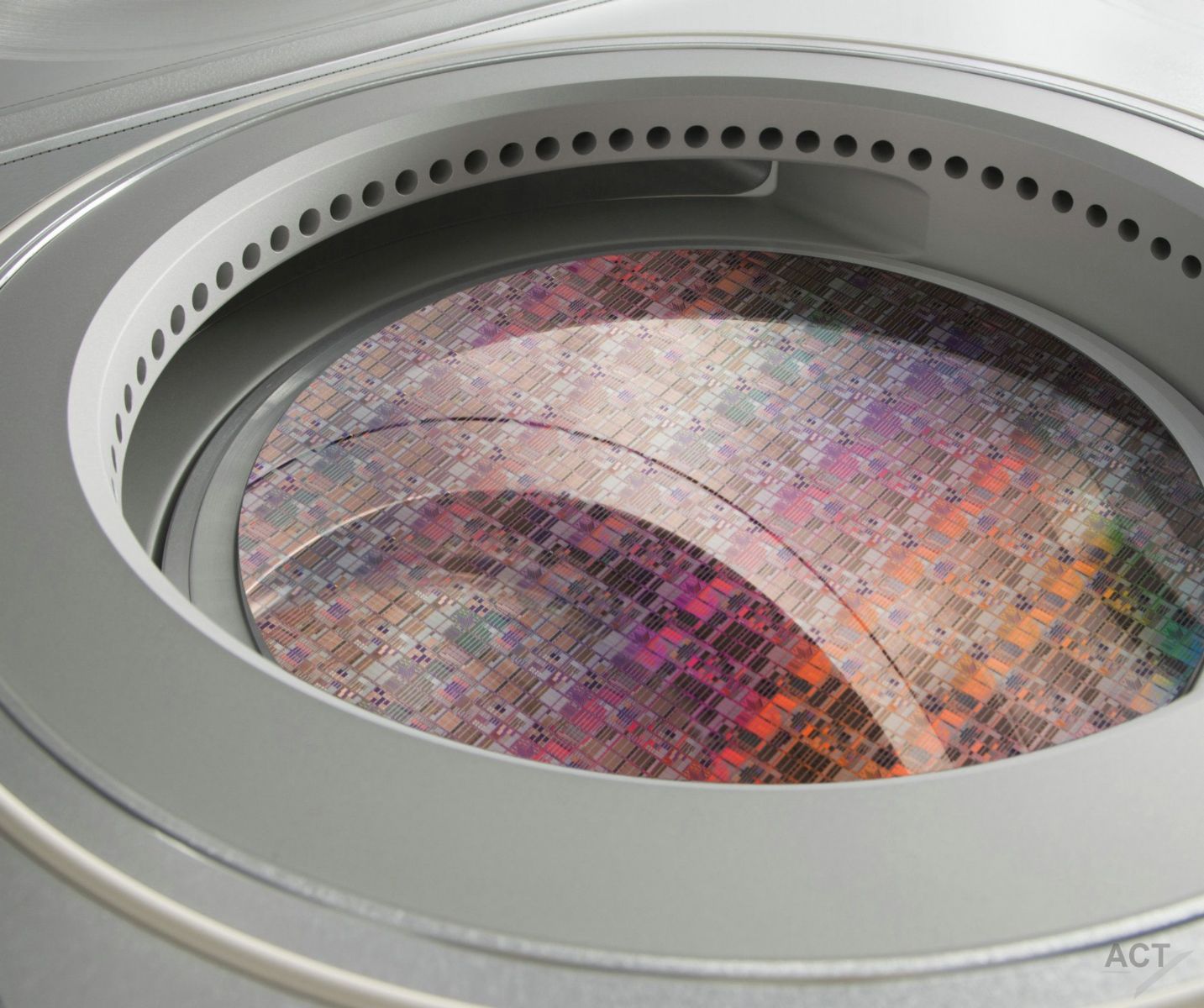

近日,应用材料公司在京举行媒体说明会,应用材料中国公司首席技术官赵甘鸣博士表示:半导体业界进入45纳米节点以后,逐渐从以光刻为主的微缩制程技术转向以材料工程为驱动的微缩制程技术。最近十来年,在从45纳米到16纳米的进程中,业界采用高K金属栅、钴衬垫/盖、3D FinFET等技术推进半导体工艺继续发展,新材料增加2倍多。未来会通过接触区创新、新型互连材料、SiGe 通道或栅绕式结构等技术继续推进工艺发展,会采用更多的新材料。随着半导体工艺尺寸接近极限,摩尔定律发展的形式有所改变,未来将会更多依赖创新材料、创新工艺、创新器件结构推动技术发展,在广义上延续摩尔定律。

赵博士说:应用材料公司是先进半导体制程、材料工程领域的领军企业,我们以先进制程和材料工程解决方案助力客户实现先进的器件性能和提升良率。全球几乎所有半导体工厂都会使用我们的设备,几乎每一块芯片生产都用到我们的产品。我们的技术在大部分先进半导体制程中位居领导地位,包括晶体管、互连、图案化、封装与检测等,对于提高芯片处理速度和内存容量扮演关键角色。

对于未来市场最需要的技术,应用材料公司长期坚持领先业界的研发投入,在热处理、金属镀膜、沉积、平坦化、蚀刻、检测、电镀、离子注入等诸多技术方面加速创新。在产业的转变时期,应用材料公司会与客户一起更前期更深入的合作,依托多腔体的平台架构和无可匹敌的集成优势,提供最广泛的一整套解决方案。

随着智能移动设备、物联网、大数据、人工智能、智能汽车、虚拟现实/增强现实等技术及应用的不断发展,我们正在经历着一场大规模、长期性的行业变革,未来10 / 7纳米代工、3D NAND、图案化、OLED 等技术的发展,都需要由材料驱动的技术变革,需要在原子层面创造或改变材料,并面向工业量产。应用材料公司在材料沉积、材料去除、材料改性、检测与测量等方面的广泛而深入的技术能力,将助力半导体产业成就未来。

赵博士强调:中国是全球最大的半导体市场,2016年市场规模约为1670亿美元,预计未来十年市场规模将翻番,2025年达到3270亿美元。应用材料公司已经深耕中国市场32年,积极协助中国半导体产业不断走向国际化,将应用材料公司的国际标准和最佳实践带入中国。未来应用材料公司仍将继续携手中国IC产业各界共同发展,提升产业设计、制造、系统的技术和发展实力,助力产业成就未来。

Applied Producer® selectra™ 选择性蚀刻工具

应用材料公司近期推出业内首款极致选择性蚀刻工具Applied Producer® selectra™系统,通过引入全新的材料工程能力,取得了蚀刻技术的新突破,助力3D逻辑芯片和存储芯片的尺寸持续缩小。

赵博士介绍,芯片尺寸持续缩小需要新的蚀刻方法。传统的湿法蚀刻工艺,容易破坏高深宽比器件,也无法穿透小尺寸器件;传统的干法蚀刻工艺,缺乏极端选择性,横向蚀刻控制能力不足。传统的蚀刻技术已无法支持摩尔定律发展。

selectra系统通过等离子体产生蚀刻化学物质,并将离子阻挡,只允许化学物质通过,无带电离子轰击,创造出定制化的化学反应,从而实现无损伤、极致选择性的蚀刻,不会产生聚合物。

随着先进微型芯片的结构日益复杂,其深而窄的沟槽为芯片制造带来了全新的挑战,例如湿性化学成分无法穿透微小结构,或是无法在不损伤芯片的前提下清除不需要的物质。selectra系统的革命性工艺可进入宽度小于5个硅原子的极狭小的空间,从而实现前所未有的选择性材料清除和原子级的蚀刻精准性,适用于各类电介质、金属和半导体薄膜。其广泛的工艺范围以及精确控制无残留物和无损伤材料清除的能力,显著扩大了蚀刻技术的应用范围,可用于图案化、逻辑、代工、3D NAND及DRAM等关键蚀刻应用。

selectra系统能在不损伤其他物质的前提下有选择地清除目标材料,对图案化和下一代3D结构器件至关重要。selectra系统的应用领域日益丰富,在逻辑芯片和内存芯片中的应用迅速增加,2016年预计出货量大于350台。

下一代电子束检测设备

应用材料公司在电子束技术领域拥有20多年领先经验,SEMVision™ 缺陷检视系统在业内享有20年的领导地位,VeritySEM™成为首台用于3D器件的CD-SEM设备 2012-2015年市场份额增加了13%。应用材料累积已出货2200多台高分辨率电子束检视设备。

应用材料中国公司资深工艺经理李文胜介绍:随着半导体器件的结构和缺陷越来越小,特别是对于鳍式场效应晶体管(FinFET)、多重图案、DRAM及3D NAND制造,普通的光学分辨率仪器已无法检测。技术拐点带来全新的测量和检测挑战,客户希望电子束检测能解决行业性挑战。

应用材料公司新的 PROVision™系统是目前业界最先进的电子束检测工具,结合了应用材料公司在电子束复查和测量领域多年的领先经验和最新创新成果。作为唯一的电子束热点检测工具,该系统提供精确到1纳米的分辨率,使客户能够准确检测出其他技术无法识别的“致命”缺陷,同时监测工艺窗口边缘情况,从而迅速解决进入产量的问题,显著提高良率。

随着客户逐渐转向更先进的技术节点,这款新一代电子束检测系统能够为其提供最高的分辨率和图像质量,同时保持最快的检测速度。PROVision™系统是唯一能精确到1纳米分辨率的电子束检测工具,对于小于等于10纳米的多次图型光刻、FinFET制造、DRAM以及3D NAND器件的研发、进入量产和生产工艺控制尤为关键。

与现有的电子束热点检测工具相比,PROVision系统可使检测速度提高3倍,确保在整个产品生产周期中对影响性能和良率的缺陷进行准确的表征、预判和识别,从而进一步充实了应用材料公司现有的电子束复查、量测产品线和光学的带图型的晶片检测产品线。

目前,PROVision系统已获得良好的市场反响,已发货十余台,还将有多台设备销售给现有客户和新客户。

将钨通孔接触金属化应用扩展至下一代器件

应用材料中国公司资深工艺工程师吴桂龙说:移动技术的发展推动半导体器件的缩小,如今在100平方毫米的芯片上有20亿颗晶体管,60亿个晶体管接触区,10-15 层堆栈电路。

接触通孔是晶体管与互连布线之间最早、最小、最重要的连接,但是,接触通孔的金属化限制了逻辑晶体管体积的缩小。接触区是晶体管性能提升的重要瓶颈,接触通孔电阻导致晶体管速度变慢,无缝隙的接触通孔填充是提升良率的关键。接触区缩小带来电阻与良率的挑战。应用材料的创新解决方案应对接触通孔体积缩小的挑战。

Applied Endura® Volta™ CVD W是材料工程领域的创新成果,利用Volta™ CVD W工艺来获得金属-有机物化学气相沉积材料,取代阻挡层和衬垫层,实现衬垫技术的突破,有效降低接触钨塞电阻。Volta CVD W 可使接触电阻最多降低90%,整合工艺可有效优化填充和界面质量。

Applied Centura® iSprint™ ALD/CVD SSW抑制缝隙型接触区钨填充设备,通过材料创新实现金属CVD技术,提升良率。

在早先的技术节点中,由于器件尺寸较大,能采用成核及平整化化学气相沉积(CVD)技术进行钨(W)填充。如今,由于插塞处的超小开口很容易发生悬垂现象,因此薄膜表面均匀生长的共形阶段可能在填充完成前就关闭或夹断,从而留下孔洞。即使没有孔洞,由于填充物从侧壁生长,在共形沉积时会在中间形成中心缝隙问题。

这些属性使极细小的成核层在化学机械抛光(CMP)过程中容易被渗透,使CMP浆料进入,从而破坏钨插塞。这会导致高电阻产生,或使得负责传递晶体管信号的互连完全损坏。先进芯片设计中的高密度特征以及缺乏多余的通孔,意味着一个简单的孔洞就会造成器件完全损坏,从而带来严重的良率损失

应用材料公司的新方法采用了独特的“选择性”抑制机制,可生成自下而上的填充,而不会产生缝隙和孔洞问题。对成核层的上部区域进行特殊的预处理可促成钨自下而上生长,从而尽可能减少因夹断而造成的孔洞或接触区缝隙的产生。

应用材料公司新型钨填充产品已获得市场认可,2016年有超过100台反应腔出货。

| 上一篇:5G商用助力 2022年物联... | 下一篇:台积电拟投资157亿美元... |

声明:本网站部分文章转载自网络,转发仅为更大范围传播。 转载文章版权归原作者所有,如有异议,请联系我们修改或删除。联系邮箱:lynnw@actintl.com.hk