Marangoni干燥技术的新应用

2024/7/4 14:37:33 材料来源:ACT

作者:徐亚志、华斌

苏州智程半导体科技股份有限公司

半导体干燥技术广泛应用于半导体制造的各个环节。在半导体材料的切割、研磨和清洗过程中,都需要使用半导体干燥技术来去除材料表面的水分。此外,在半导体器件的制作过程中,也需要使用半导体干燥技术来确保材料的洁净度和稳定性。

△ 图1:Marangoni干燥原理

Marangoni干燥技术是由飞利浦研究实验室基于马兰戈尼效应开发的一种新的晶片干燥技术。由于IPA的表面张力比水小得多(25℃下,IPA表面张力为20.9×10-3 N/m;水的表面张力为72.8×10-3 N/m),所以会在坡状水流表层形成表面张力梯度,产生Marangoni对流,水被“吸回”水面,从而实现晶片干燥的效果。(如图1所示)

马兰戈尼效应(Marangoni effect)——由于两种表面张力不同的液体界面之间存在张力的梯度而使质量移动的现象,称为马兰戈尼效应。

相比于其他干燥技术,Marangoni干燥技术具有IPA用量少、能够克服深窄沟渠的脱水困难、比较适合直径150 mm(6英寸)以上晶片的干燥等优点。然而Marangoni效应的产生条件较为苛刻,需要精确控制各种环境因素,如压力、浓度、温度、湿度和表面活性剂等,这些都增加了该技术的实施难度和成本。

在半导体湿制程工艺中晶片干燥问题一直是影响清洗工艺的关键点。

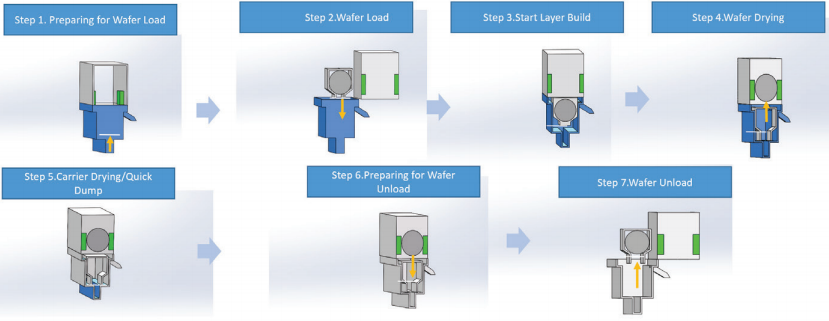

△ 图2:JKM Marangoni干燥工艺流程示意图

ZSE自主开发的JKM Marangoni干燥技术,已经在大量湿制程设备产品上应用,并在客户端通过验证,完全可以满足Particle:<20ea@45nm的要求,实现Watermark free,Wafer breakage < 100 ppm。(图2是JKM Marangoni干燥的基本流程)

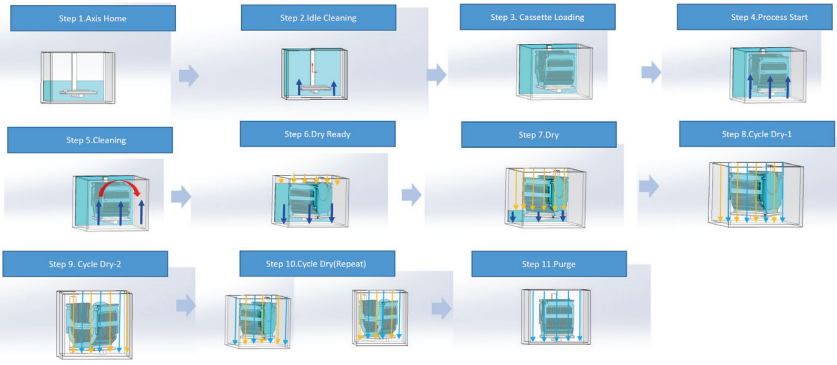

△ 图3:SWM Marangoni干燥工艺流程示意图

由于 的多样性,不同材料需要采用不同的湿制程工艺和技术。因此,国产湿制程设备企业需要开发多样化的设备,以满足不同材料和工艺的需求。针对一些非标准产品,如薄片,ZSE自主开发了SWM Marangoni干燥技术,解决了传统Marangoni干燥时容易碎片及水渍残留的问题。同时具备兼容多种尺寸规格的产品,满足用户一机多用的使用要求。(图3是SWM Marangoni干燥流程)

根据国内一些客户需求开发的8寸Open Cassette内嵌6寸Open Cassette的清洗干燥方案,优化槽内流体效应,经过验证已经达到清洗干燥目标,后续可以填补业内清洗工艺的空白。

在新形势下,用技术创新驱动半导体设备发展是关键。工艺路线创新、设备架构创新、最新技术加持是技术创新的三个路径。同样的问题采取不同的解决路径,就会涉及一些基础科学应用层面的知识。如果不在应用程度上创新,采用同样的解决路径也有很多创新空间,例如从设备设计、架构方面着手。从任何一个设备和解决方案去分析会发现有很多可以进行创新的机会。

随着科技的进步和产业的发展,半导体干燥技术也在不断发展和优化。近年来,一些新的技术和方法逐渐应用于半导体干燥领域。

目前,ZSE在Marangoni干燥技术的应用方面有了新的突破。

1.真空低压技术的应用

Marangoni干燥和真空低压技术可以结合使用,以实现更高效的晶片干燥。

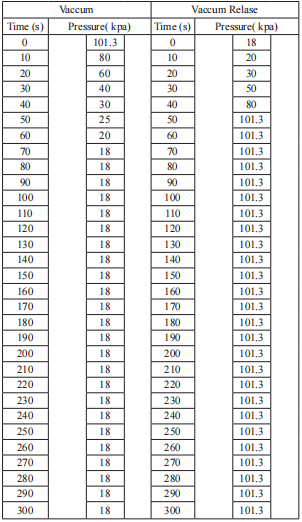

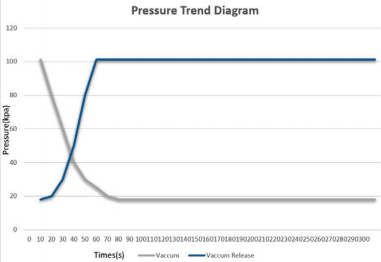

传统的Marangoni干燥在处理一些复杂图形的晶片时,尤其是深沟槽,一旦某些参数出现波动后,难免发生无法彻底干燥的情况。在真空低压的环境下可以有效改善这种情况。基本方法如下:首先使用Marangoni干燥技术将晶片进行初步干燥,然后启动真空装置使整个腔体内压力从正压转变成负压(从101.3kpa降到20kpa以下),并持续稳定一段时间(约200秒)。同时在低压环境下使用Hot N2(50°C ~60°C,实际温度会根据流量大小发生一定变化)进行进一步干燥,在停止真空装置后,使腔体恢复到大气压状态(下表1是腔体内压力变化的趋势)。这种方法可以利用Marangoni效应将水分拉回表面,并利用真空低压技术促进沟槽深处的水分被吸出并蒸发。

表1:干燥腔内的压力变化

使用Hot N2的原因:常温N2在气化IPA及吹进腔体时,IPA的气化转化率比较低,使用HOT N2可以有效提高转化率,同时腔体内温度可以从常温提高到50°C左右,可以加速IPA的挥发,也提高了晶片的干燥效果。

2.更合理的结构优化

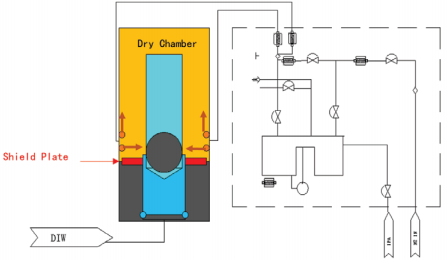

Marangoni干燥技术还需要使用大量的异丙醇(IPA)气体,这可能会增加生产成本和环保负担。原先的设计,IPA/N2需要覆盖整个干燥腔体,但是能影响到干燥效果的仅是晶片所接触的空间,通过增加Shield Plate的设计,可以有效缩小干燥空间,减少IPA/N2的用量,提高干燥的效果(见图4示意图)。通常在槽式清洗中,干燥槽往往都是产能的瓶颈,通过结构的优化,也减少了干燥槽的作业时间(原先设计干燥过程耗时超过10分钟,在结构优化后,干燥时间可以缩短到8分钟),整机的产能可以提高约30%。

△ 图4:干燥腔结构示意图

3.更全面的工艺参数控制

Marangoni干燥的关键在于控制水层和异丙醇气体层在硅片表面的移动速度。这种控制可以通过调整工艺参数,如温度、压力、流速等来实现。原先的设计对管路中IPA浓度的控制是有所欠缺的。IPA的浓度是由IPA蒸发量,N2的流量及压力所决定的,IPA浓度的变化会直接影响到最后的干燥效果。如果能准确的控制IPA的浓度,就等于控制了影响干燥效果的最大变量。在管路设计中增加IPA浓度的监测,控制制程中IPA的蒸发量,将影响工艺的参数进行有效控制后,可进一步提高干燥的效果。异丙醇(IPA),是一种易燃易爆的有机化合物,其蒸气与空气可形成爆炸性混合物,遇明火、高热能引起燃烧爆炸。IPA爆炸极限%(V/V)为2.0%—12.7%,在使用过程中需要严格控制IPA浓度。通过干燥腔体内增加氧浓度的检测,控制腔体内氧气的含量(当氧含量低于10%时,IPA不会爆炸,但是这并不是一个绝对数值,因为具体的爆炸阈值取决于多种因素,包括IPA的浓度、温度、压力等。因此,为了确保安全,最好将氧含量控制在更低的水平5%),可以有效的规避这种风险。

半导体干燥技术是半导体制造过程中不可或缺的一环,对于提高半导体的性能和稳定性具有重要意义。随着科技的不断进步和产业的发展,半导体干燥技术也在不断发展和优化。未来,随着新材料和新工艺的不断涌现,半导体干燥技术将面临更多的挑战和机遇。相信在不断的研究和创新中,半导体干燥技术将会得到更广泛的应用和发展。

苏州智程半导体科技股份有限公司(ZSE)是一家致力于为国内半导体、泛半导体行业提供可靠精良和具有竞争优势的湿制程设备的装备制造企业。ZSE在传统的中小尺寸硅衬底、LED的蓝宝石衬底、玻璃衬底等应用场合有着丰富的经验。随着半导体行业的蓬勃发展, 衬底和12寸硅衬底,也已经成为衬底领域里新的增长点。ZSE基于成熟的ZCAB系列槽式清洗刻蚀设备,针对宽禁带半导体领域快速增长的市场需求,配合 和氮化镓等材料的物理和化学特性,发展出了涵盖宽禁带半导体器件制造湿法工艺(热制程前清洗、金属镀膜前清洗、有机去光刻胶、场/栅氧化层腐蚀、铝镍腐蚀和金属剥离等)的多种清洗/刻蚀设备。针对半导体化合物的制程及工艺的多样性,ZSE开发了模块化的生产模式,可以灵活根据客户需求配置不同的湿法工艺。

| 上一篇:VCSEL技术和产业化进展... | 下一篇:Qorvo E1B SiC模块:成... |