干货!用于车载充电器应用的1200 V SiC MOSFET模块使用指南

2023/6/7 10:41:52 材料来源:安森美

随着电动汽车的车载充电器 (OBC) 迅速向更高功率和更高开关频率发展,对 SiC MOSFET 的需求也在增长。许多高压分立 SiC MOSFET 已经上市,工程师也在利用它们的性能优势设计 OBC 系统。要注意的是,PFC 拓扑结构的变化非常显著。设计人员正在采用基于 SiC MOSFET 的无桥 PFC 拓扑,因为它有着卓越的开关性能和较小的反向恢复特性。众所周知,使用 SiC MOSFET 模块可提供电气和热性能以及功率密度方面的优势。

安森美 (onsemi) 在使用 Si MOSFET 技术的汽车模块设计领域表现出色,现在推出了一系列 SiC MOSFET 模块以改进 OBC 设计,包括使用 1200 V SiC 器件的 PFC 和 DC/DC 模块。本应用笔记将介绍这些模块,并提供这些新模块的使用指南。

模块介绍

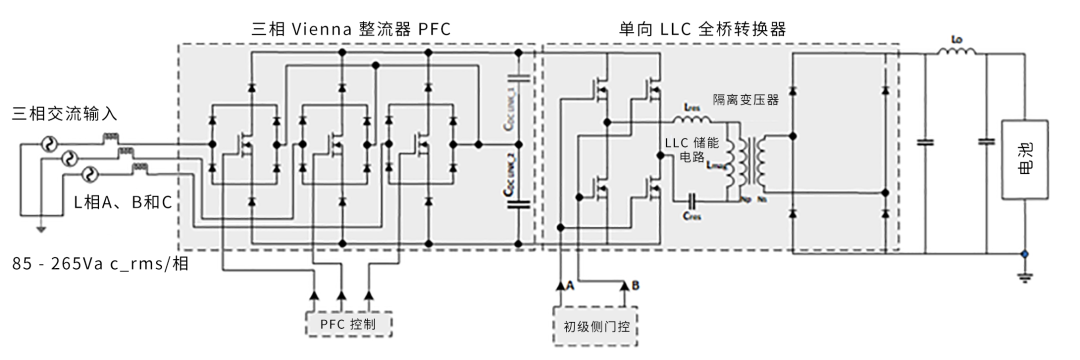

图 1 和图 2 显示了单向和双向 OBC 电路拓扑结构,这些拓扑结构在 EV 市场中受到广泛关注。安森美推出了全新的压铸模、高压隔离多芯片模块系列,该系列最初的三款产品是:

- NVXK2KR80WDT Vienna 整流器模块搭载 1200 V 80 mΩ SiC MOSFET,SiC 和 Si 二极管贴装在 Al2O3 陶瓷基板上;

- NVXK2TR80WDT 双半桥模块搭载 1200 V 80 mΩ SiC MOSFET,贴装在 Al2O3 陶瓷基板上;

- NVXK2TR40WXT 双半桥模块搭载 1200 V 40 mΩ SiC MOSFET,贴装在 AlN 陶瓷基板上,用于提高电流处理能力。

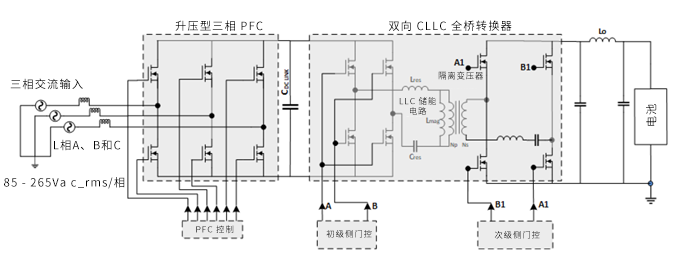

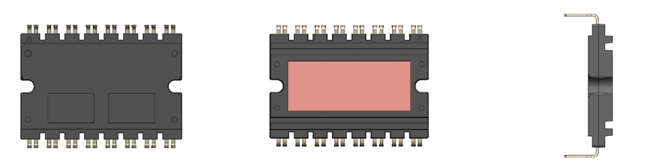

图 3 和图 4 给出了这三个模块的封装信息摘要和原理图。

图 1. 典型模块应用:带 Vienna 整流器 PFC 级的单向车载充电器

图 2. 替代模块应用:使用多个半桥的双向车载充电器

图 3. 1200V SiC MOSFET模块封装外形图

图 4. 模块设计变化

应用信息

安森美和公开的技术文献提供了重要的设计资源,有助于汽车 OBC 设计人员在各种电路拓扑中正确使用 SiC MOSFET。其中包括可从 www.onsemi.cn 获得的以下资源:

- AND90103/D 安森美 M1 1200 V SiC MOSFET 和模块:特性和驱动建议

- HDBK853/D 功率因数校正手册

- 使用 NCP4390/NCV4390 的 AND90061/D 半桥 LLC 谐振转换器设计

- TND6318/D 车载充电器 (OBC) LLC 转换器

- AND9957/D 车载充电器 (OBC) 三相 PFC 转换器

- EVBUM2731/D 6.6 kW 车载 EV 充电器(SiC 型号)评估板用户手册

- EVBUM2784/D 6.6 kW 图腾柱演示板用户手册

另有相关的指南可为工程师在开发复杂系统(例如汽车 OBC)的建模方面提供帮助:

- AND9783/D 如何将物理和可扩展模型与 SIMetrix、OrCAD 和 LTSpice 结合使用

- AND90096/D 使用 SIMetrix 研究散热片上 MOSFET 的热行为

读者还可查看安森美的应用笔记,它们提供了相关产品在机械贴装和 PCB 设计方面的有用信息:

- AND9922/D ASPM27 系列封装组装指南

- AND90036/D DIP−26 系列:用于工业驱动器的新型压铸模功率集成模块 (TMPIM)(第 8 页及以后)

参考文献中引用了 Thangavela 等人关于 PFC 的 Vienna 拓扑的优秀论文 [1],以及威斯康星大学麦迪逊分校的 Yutong Zhu 的硕士论文 [2]。

本文将重点介绍安森美 1200 V SiC MOSFET 模块的技术细节,可用于实施上述参考文献中详细探讨的 OBC 功率级。

电流和电压额定值

所有 SiC MOSFET 模块的漏极-源极击穿电压额定值为 BVDSS = 1200 V,保证在 −40℃ 到 175℃ 的工作结温范围内,最小击穿电压为 1200 V。

栅极-源极电压的最大安全范围为 +25 V/-15 V,而推荐的工作电压范围为 +20 V(开启)和 -5 V(关断)。这些值在所有三个产品型号中都是一致的。

数据表的最大额定值表中提供的电流额定值反映了这些模块符合 ECPE 指南 AQG 324 [3]。这个值往往比传统的分立 MOSFET ID 连续额定值更保守一点,ID 是根据公式 1 中给定的 RDS(on) 和 TJ(max) 以及热阻值 RΘJC 通过纯代数方法确定的结果。

![]() (公式1)

(公式1)

在相关的数据表中,用户可以参考图 10 以查看作为外壳温度函数的最大漏极电流,如公式 1 所示。由于数据表提供的电流额定值信息仅代表数据表编写时所基于的条件,建议用户使用特定于自身系统设计的电路仿真来更仔细地评估模块在特定应用下的热性能和损耗性能。

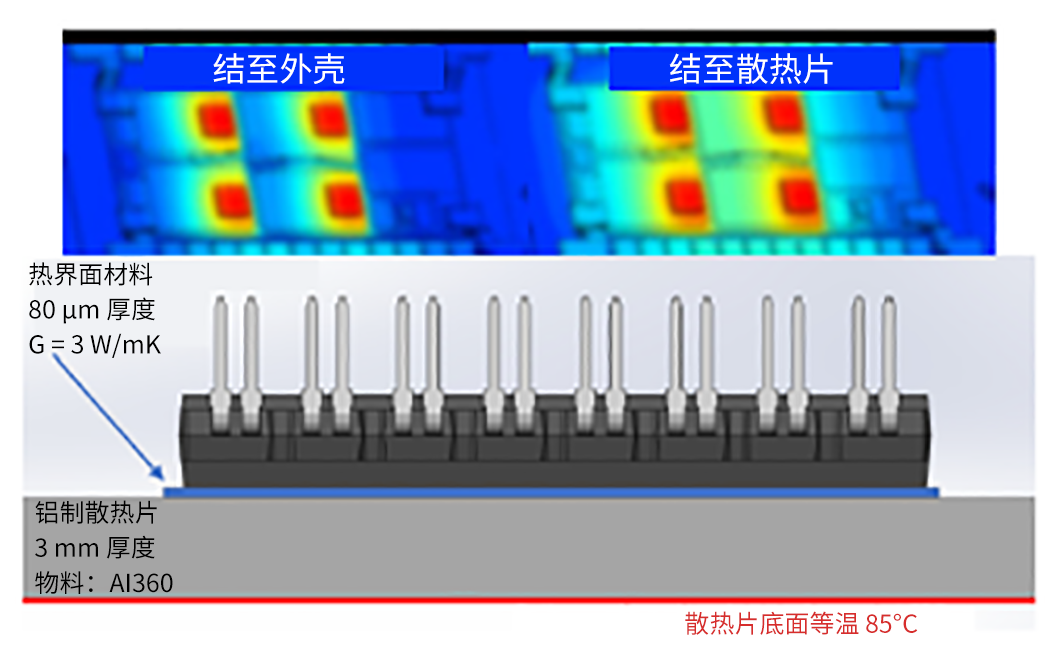

封装热性能

安森美利用计算流体动力学软件来分析模块和散热片组件在各种边界条件下的热响应,并通过测试来验证结果。图 5 显示了分析 ZΘJC 和 ZψJS 热阻抗特性的概念思路。对于 ZΘJC,模块底面在 100°C 下保持等温,而对于 ZψJS 特性,边界条件如图 5 所示,即特定 TIM 厚度和电导率、铝散热片和等温面。模块数据表中提供的热特性反映了这种经过验证的组合测试和分析过程的结果。

图 5.热系统概念和示例结果

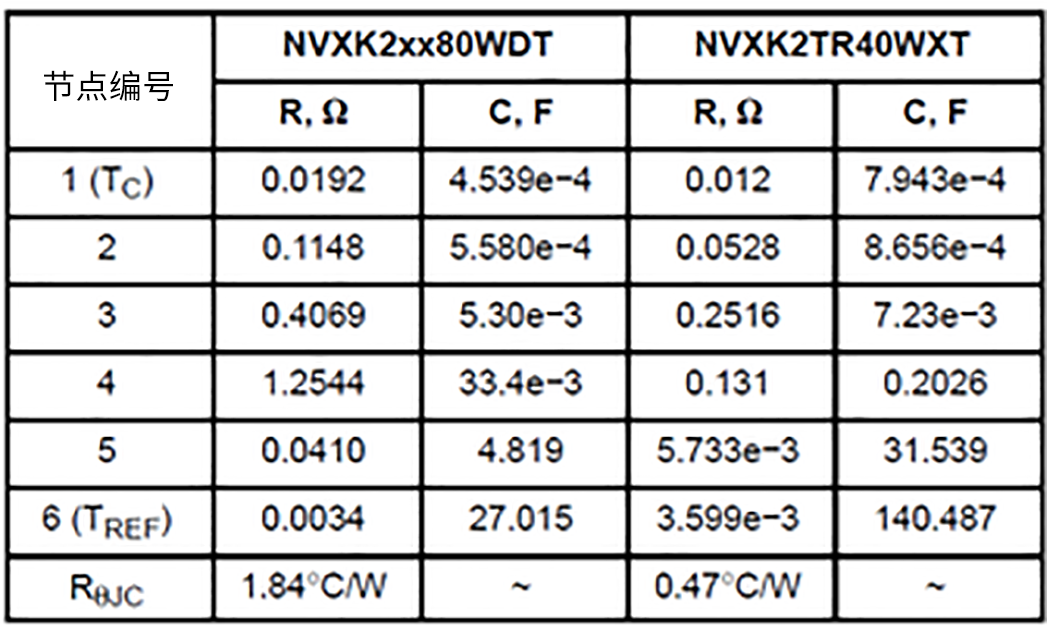

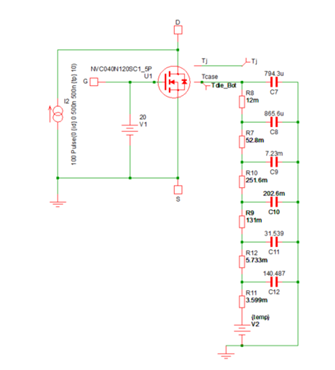

对于 MOSFET 的 5 引脚裸片型号,可以通过在一端使用连接到 TC 端子的 Cauer 热网络,并将基准电源设置为系统变量 {temp} 来表示环境温度或散热片温度,从而在仿真中观察热性能。数据表提供了热等效电路的 Foster 网络 RC 值;表 1 提供了 Cauer 网络等效 RC 值。

例如,图 6 中的电路在 SIMetrix 中用于模拟 80 mΩ 裸片,通过简单的激励引起发热,并使用上述的 Cauer 网络来模拟 NVXK2TR40WXT 模块的热性能。其中显示了接近封装热极限时的恒定直流漏极电流,栅极电压 VGS = 20 V。这展示了与 Cauer 网络的连接,并验证了数据表的图 10 中所示的数据表 ID 限制,外壳温度为 25°C。

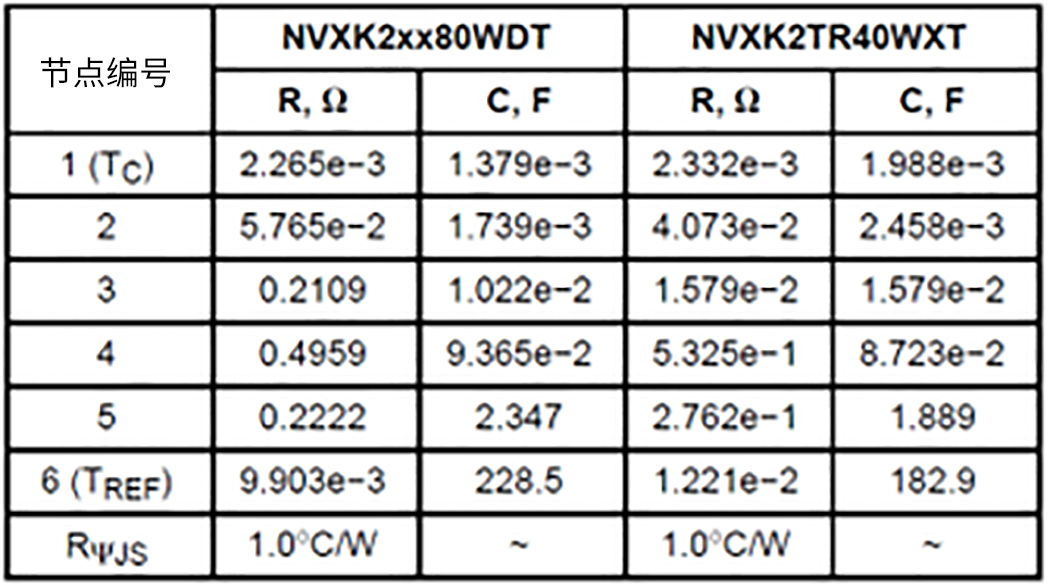

表 1.热阻抗 ZΘJC 的 CAUER 网络

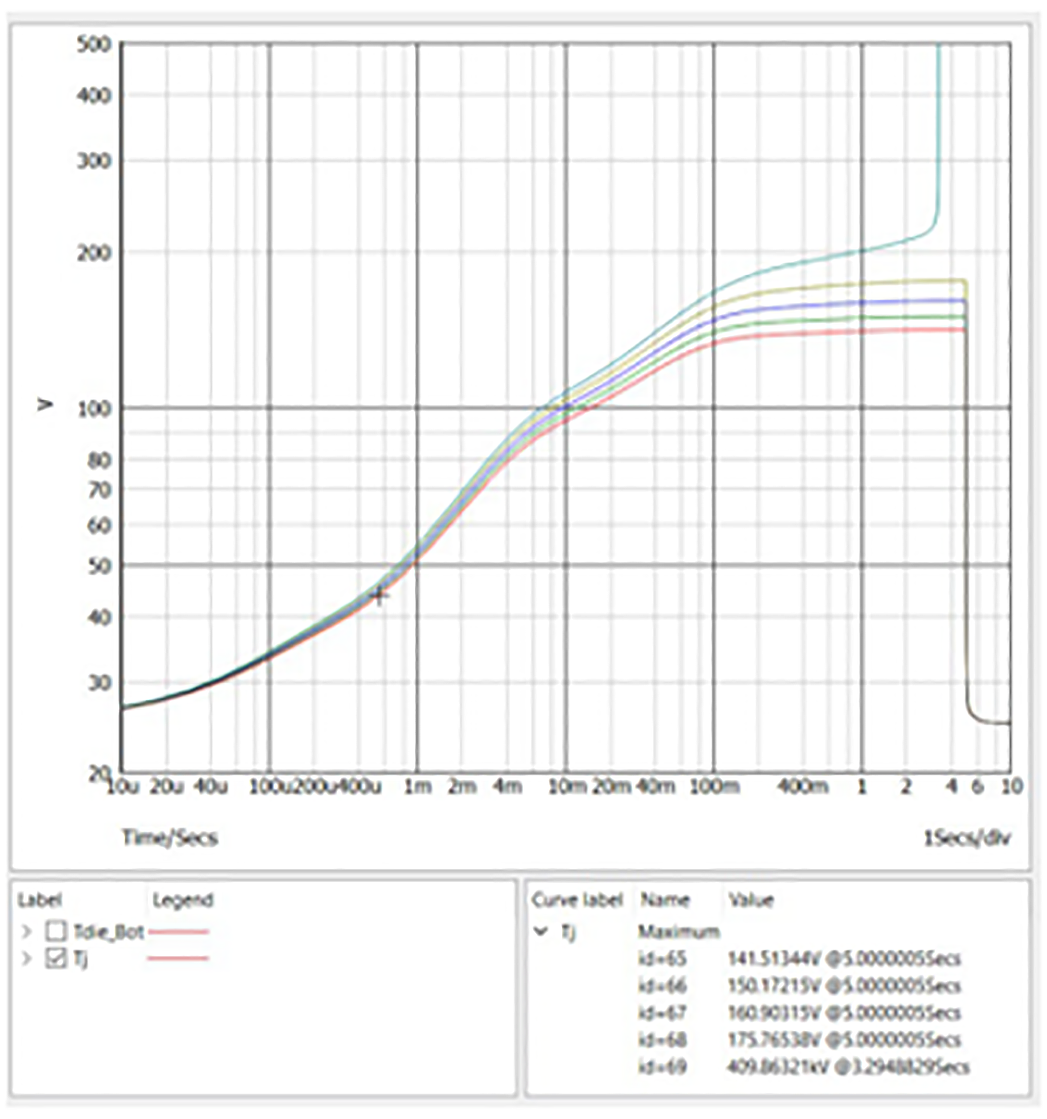

图 7 所示的温度响应结果显示直流电流值为 65、66、67、68 和 69 安培。电压响应以 °C 为单位表示结温。这可以直接与 NVXK2TR40WXT 的数据表的图 10 进行比较,可以看出 68 A 的限制与仿真结果一致。

图 6. 具有 40 mΩ 管芯的示例 Cauer 网络

如果用户有一个类似于图 5 所示的结-散热片的热堆栈,则表 2 中给出了 NVXK2xx80WDT 和 NVXK2TR40WXT 模块的“归一化”结-散热片 Cauer 网络热阻 (Rn) 和热电容 (Cn)。要将此 Cauer 网络转换为“去归一化”网络来表示 RψJS 的数据表值或客户指定的值,只需将 Rn 值乘以所需的 RψJS,并将 Cn 值除以相同的 RψJS,如公式 2 所示。由此产生的 RC 值将产生具有适当时间常数和所需稳态值 RψJS 的瞬态热阻抗曲线。

![]() (公式2)

(公式2)

要将去归一化的 ZψJS 网络正确连接到 SiC MOSFET 型号,只需使用公式 2 计算出的值,替换图 6 中所示的 ZΘJC 特性的梯形网络值,系统将根据 ZψJS 产生热响应。

图 7. 对直流电流范围的温度响应

表 2. 用于归一化热阻抗 ZψJS 的 CAUER 网络

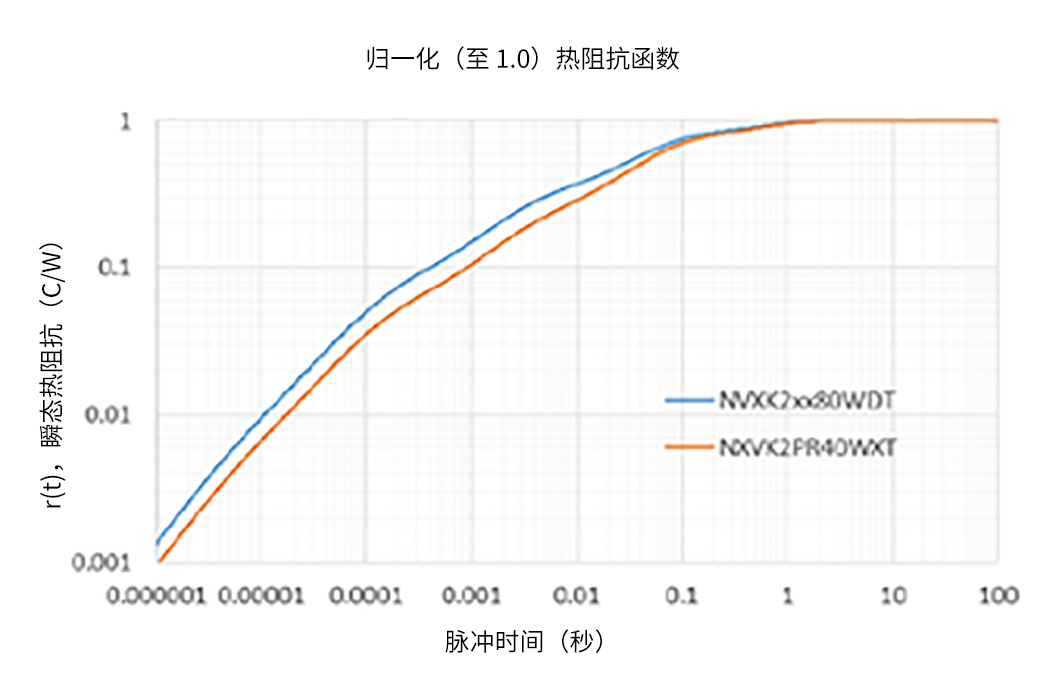

表 2 的 Cauer 网络 RC 值对应于图 8 中所示的两条归一化瞬态热阻抗曲线。请注意,归一化过程强制这些曲线具有 1.0°C/W 的稳态值。当根据公式 2 执行“去归一化”时,用户将获得所需的稳态值(例如,根据数据表,NVXK2TR40WXT 的 RψJS 为 0.95°C/W)和正确的动态行为。

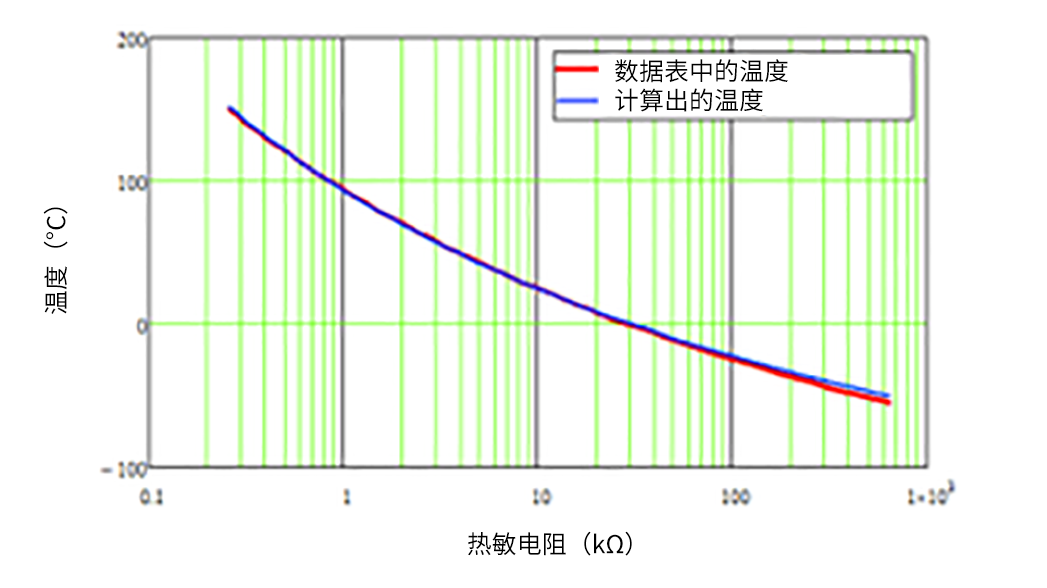

这些模块包括一个 NTC 热敏电阻(TDK 部件编号 B57342V5103H060 [7]),其电阻与温度特性如图 9 所示。可以根据公式 3 通过电阻值来计算温度(以摄氏度为单位)。

图 8. 归一化瞬态热阻抗 ZψJS

NTC 电阻可以通过使用带有外部电压源和外部电阻器的分压器来测量。

其中,T0= 298,B 值从数据表[7]中获取(典型值为 3650),R0= 10 kΩ,而 R 是测量得到的取决于温度的电阻值。在这些模块中,T(R) 可取等于外壳温度的值,表 1 中的 Cauer 网络可用于实时估算结温。

图 9. NTC R−T 特性和从 R 计算出的温度(B = 3950)

模块和系统性能仿真

这些器件的用户可以通过 www.onsemi.cn获得模块中使用的 SiC MOSFET 裸片的仿真模型。这些 SIMetrix、pSpice 和 LTSpice 模型可以与封装的等效电路模型相结合,以生成非常准确的电路行为仿真。这使设计人员能够在与栅极驱动电路和构成完整 OBC 系统的任何其他相关电路相结合时,以非常切合实际的方式评估模块的性能。

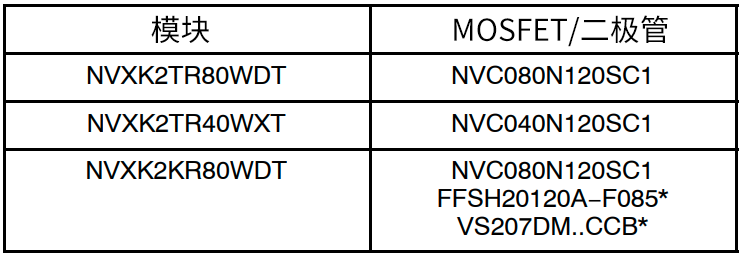

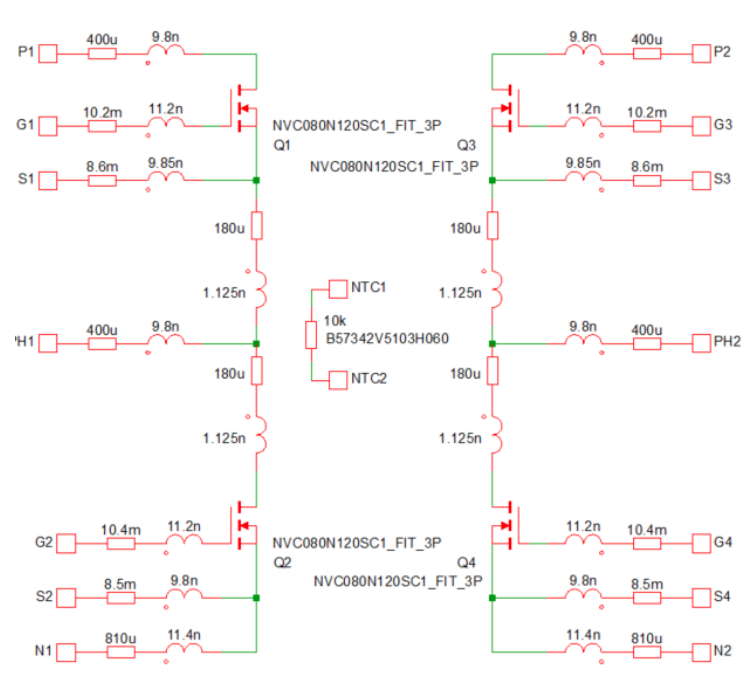

表 3 提供了芯片模型的交叉对照,应从 www.onsemi.cn下载这些模型以填充模块模型。图 10 和图 11 分别显示了双半桥模块和 VIENNA 模块的外部引脚和芯片端子之间模块中每条路径的等效串联电感和电阻值。这些等效封装模型源自 Spice 模型,该模型是从 ANSYS Q3D [4] 表示模块的完整 3D 几何结构和材料属性生成的。

图 10 表示双半桥模块 NVXK2TR80WDT 和 NVXK2TR40DXT 的简化集总分布参数模型。图 10 中所示的 MOSFET 是 80 mΩ 1200 V SiC MOSFET 的裸片模型,用于填充模块中的四个芯片位置。

表 3. 模块芯片模型对应关系

*详细型号未列

请注意,在图 10 中,如果出现此类问题,可以向每个串联电感添加一个高值并联电阻器以帮助收敛。对于 40 mΩ NXVK2TR40WXT 和 80 mΩ NVXK2TR80WDT,可以认为这些寄生 R 和 L 值相同。

图 10. 双半桥的简化封装模型

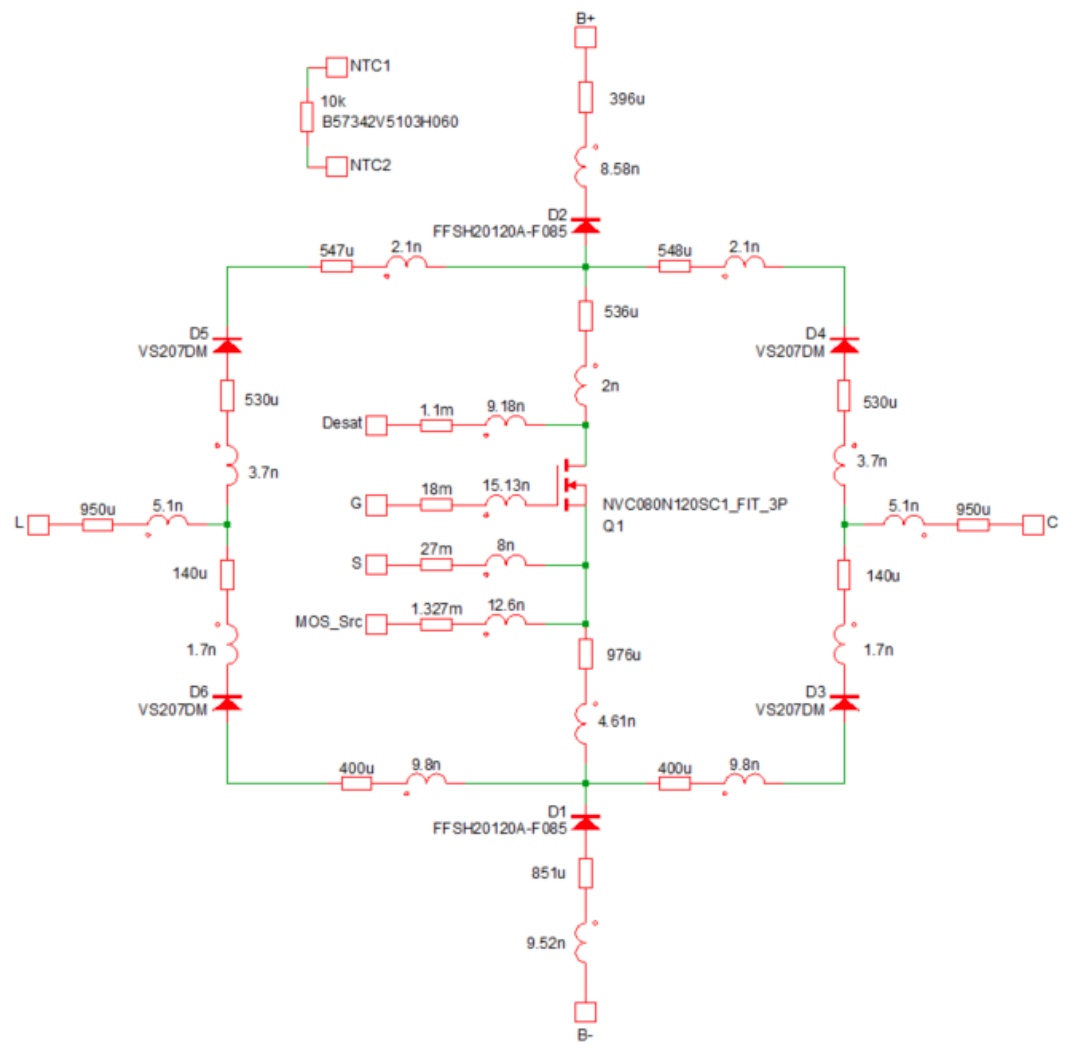

同样,已使用 NVXK2KR80WDT 封装的 Q3D 模型来确定 Vienna 模块的集总参数寄生模型,如图 11 所示。功率器件和端子的标记与数据表中的原理图相同。请注意,所有电感均以 nH 为单位,电阻值(NTC 除外)以 μΩ 或 mΩ 为单位。请注意,此电路是 Q3D 模型的简化版,明显缺少电容效应,因此不会产生与真实器件甚至 Q3D 模型完全相同的波形动态。如果需要完整的 Q3D 模型,请联系当地的安森美销售办事处进行咨询。

读者可以将这些原理图放在整个 OBC 系统的 Spice 或 SIMetrix 仿真中,或者可以将这些模型与简单测试台的表示相结合,以测试模型的性能。从 www.onsemi.cn 获得的 MOSFET 模型可以填充为 5 引脚模型以包括 TJ 和 TC 端子。这将使仿真成为耦合的电热仿真,并为评估系统的电气性能和热性能提供尽可能高的准确性。

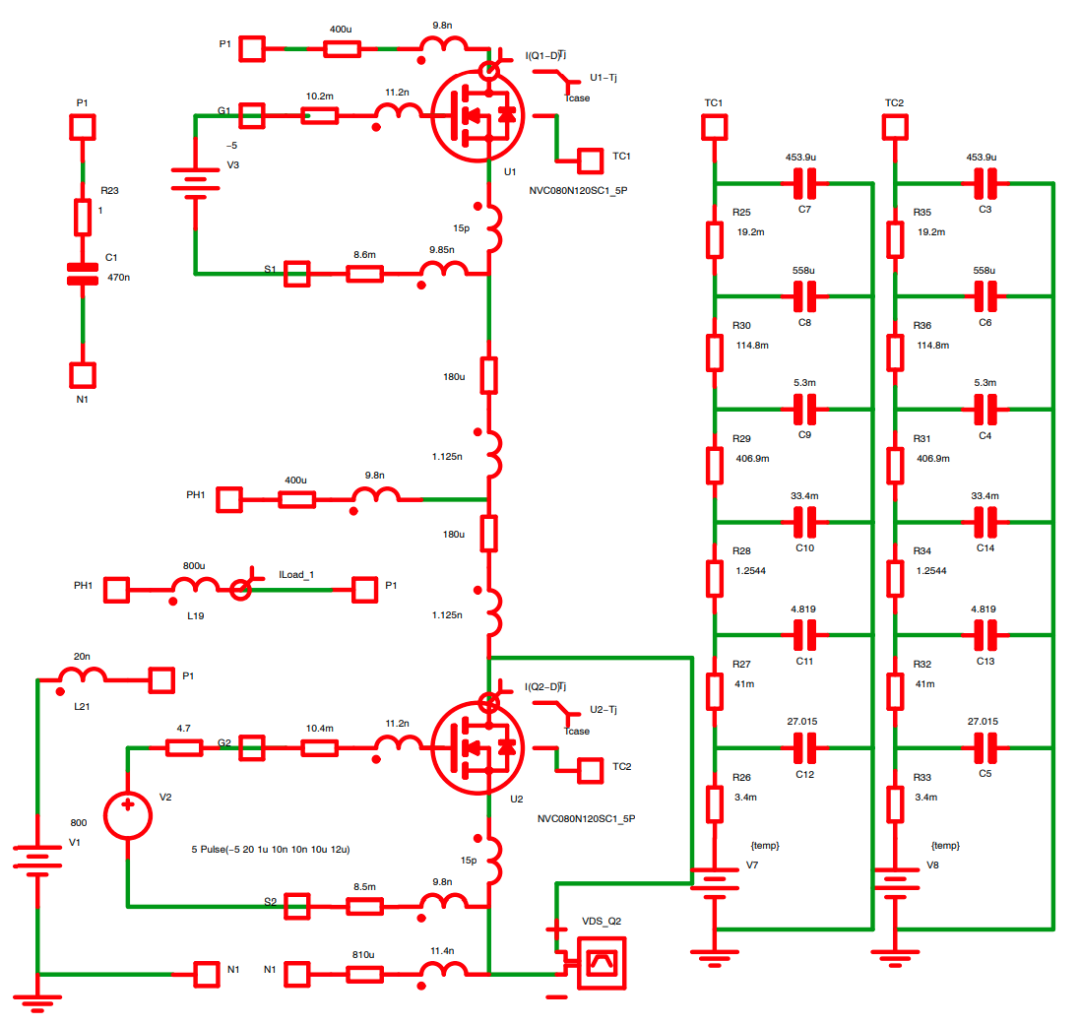

图 11. Vienna 模块的简化封装模型

使用 SiC MOSFET 芯片、模块电气寄生效应结合模块热阻抗模型进行仿真演示,请考虑在图 12 所示的 n-脉冲测试电路中配置的 NVXK2TR80WDT 模型。在这里,我们截取了原理图的部分视图,仅显示模块的一半,例如,两个半桥之一,以使图片更具可读性。外部 800 V 直流电源用于通过经典 2-脉冲配置中的半桥为电感负载提供电流。使用了带有 TJ 和 TC 端子的 NCV08N120SC1_5P 裸片模型,并为每个裸片包含了一个单独的 Cauer 网络,代表结至外壳热阻。

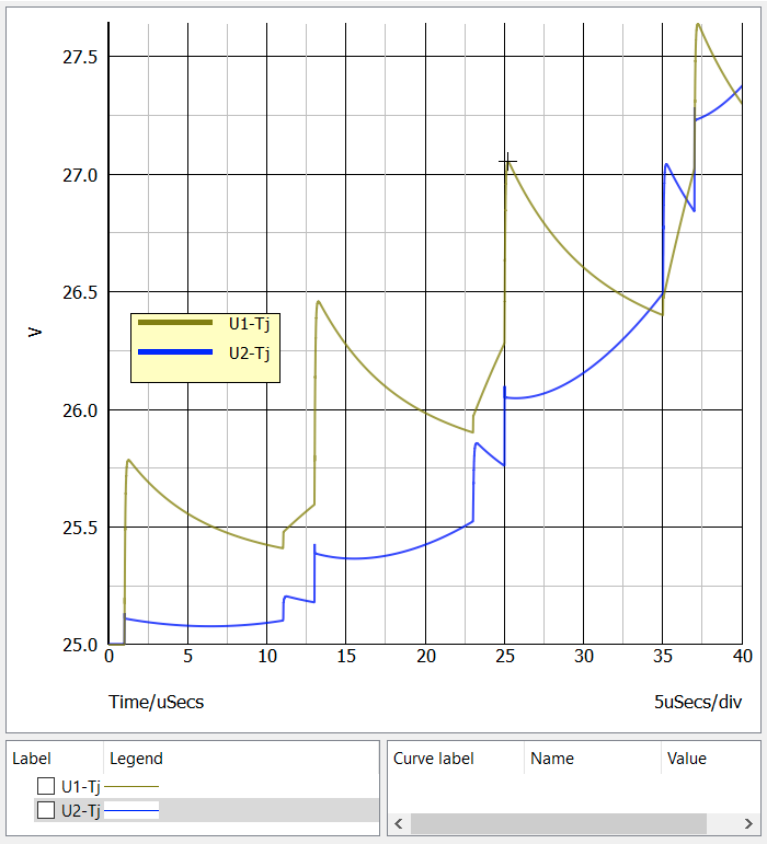

开关结果如图 13 - 15 所示,基准温度为 25°C。图 13 显示了三组开关事件(10 A、20 A 和 30 A)期间的温度曲线,很容易看出在 11、23 和 35 μs 开始的开关事件期间的 EOFF 和 EON 效应,以及高边开关 (U2) 体二极管在其电流再循环关断期间的损耗。

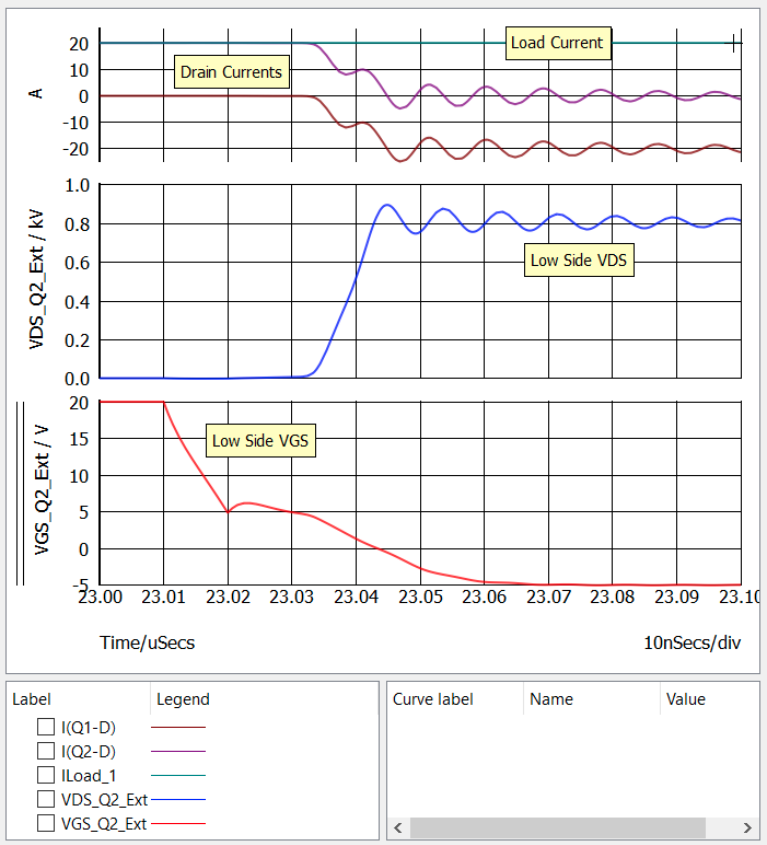

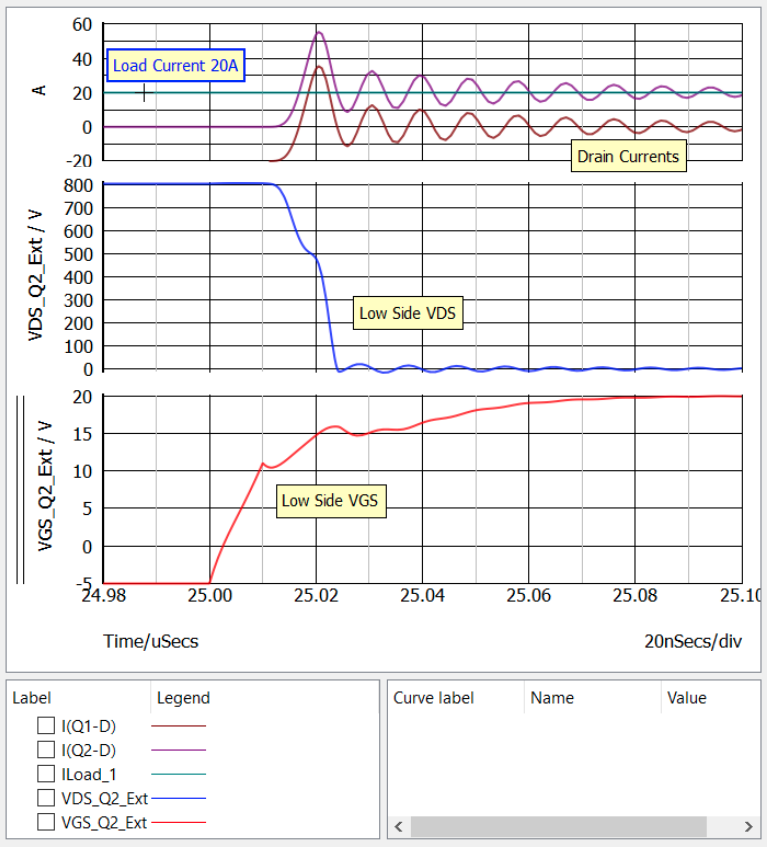

图 14 显示了 Q2(低边 MOSFET)的 20 A 关断事件的详细视图,而图 15 显示了随后的 20 A 开启事件。可以看到栅极和漏极波形在受到杂散电感的影响时的动态变化。

图 12. n−脉冲电路 - NVXK2TR80WXT 的一半

模块电气隔离和贴装指南

- 爬电距离和间隙

电气隔离与模块在应用中的安全性和可靠性密切相关。IEC60664-1 [5] 是公认的准则,用于确定不同材料等级、污染程度、海拔和工作电压下的爬电距离和间隙距离的最小安全值,以确保适当的电气隔离。爬电距离是指连续绝缘表面上两个导电材料之间的距离,而间隙是指处于不同电位的两个表面之间的线性隔空距离。确定爬电距离的依据是两个导电部件之间的工作电压的 rms 值。

请参阅[5]中的表 F.2、F.4 和 A.2 来确定瞬态过电压的间隙、避免跟踪故障的爬电距离,以及间隙的高度校正系数。

图 13. Q1 和 Q2 的温度响应

图 14. 20 A Q2 关断波形

图 15. 20 A Q2 开启波形

为了在这些表中选择适当的条目,我们将工作电压定义为 1000 V,瞬态过电压定义为 2500 V,材料组 I(相对漏电起痕指数 CTI > 600 的环氧树脂模制混合物)和污染度 2,使用案例 A(非均匀场)。这些条件产生了 IEC60664-1 中的以下参数:

- 最小爬电距离 (F.4) = 5.0 mm

- 最小间隙(2000m ASL,F.2)= 1.5 mm

- 高度修正系数(5000m ASL,A.2)= 1.48

- 所需总间隙 = 1.5 mm x 1.48 = 2.22 mm

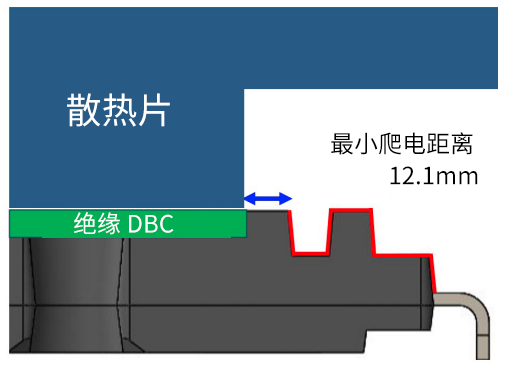

OBC 模块旨在实现足够的爬电距离,如图 16 所示。观察环氧树脂模制混合物 (EMC) 的红色表面,可以看到至少可以实现 12.1 毫米的爬电距离,从而允许散热片的产生位置发生变化,如蓝色箭头所示。

图 16. 可实现的爬电距离图示

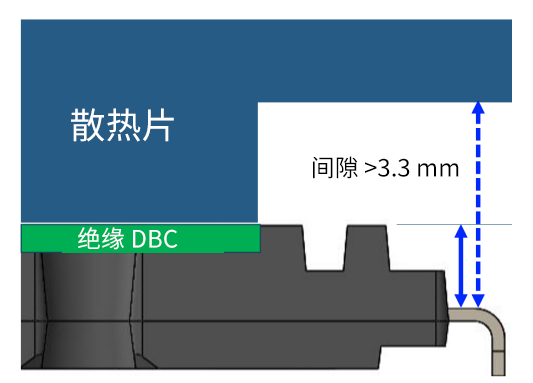

图 17 说明了模块设计的固有间隙。从引脚肩部到 EMC 顶面的最小间隙为 3.3 mm,这与任何散热片表面可能达到的距离一样近。这用蓝色实线箭头表示。在如图 16 所示的带有肩部的实际散热片设计中,为了实现更高的爬电距离,大于 3.3 mm 的间隙是可能的,如蓝色虚线箭头所示。

图 17. 可实现的间隙图示

- 贴装指南

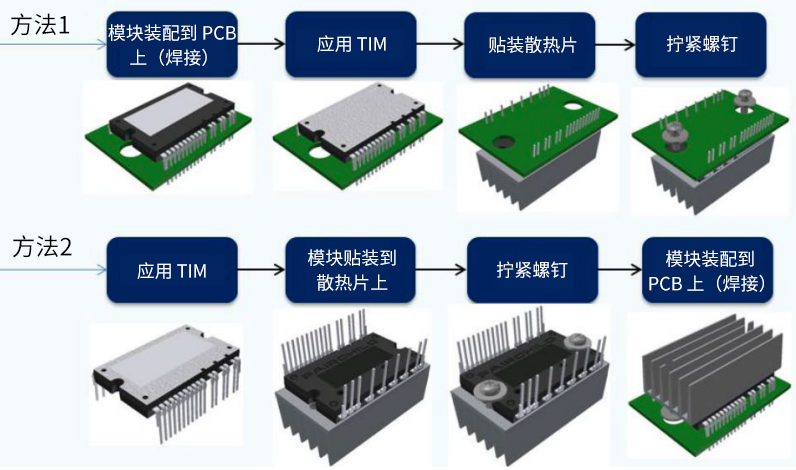

通常,将模块贴装到用户系统中的两种方法如图 18 所示。简单来说,模块可以先贴装到散热片上,然后装到 PCB 上,或者先装到 PCB 上,然后再贴装到散热片上。建议遵循方法 1,先装到 PCB,然后再贴装到散热片,以便使用标准焊接工艺并避免选择性焊接操作。

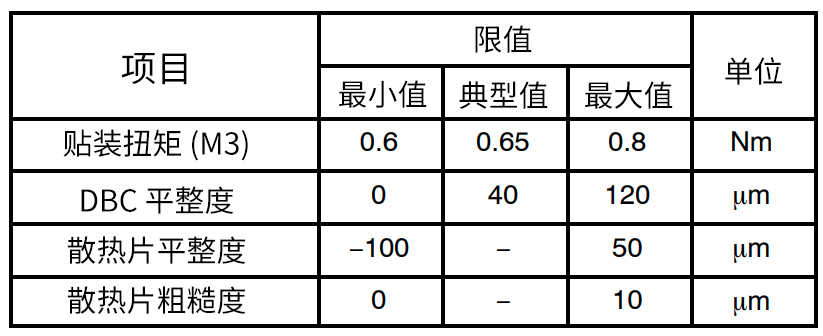

将模块贴装到散热片时,用户应遵循表 4 中的建议,以避免对模块造成机械损坏,尤其是因对安装螺钉施加过大扭矩而造成损坏。施加规定的扭矩时,散热片上的钻孔尺寸应与螺钉规格完全匹配,散热片表面应通过去除毛刺和突起来实现平滑,以满足平整度和粗糙度要求。散热片表面平整度和粗糙度的定义如图 20 所示。表 4 显示了有关贴装扭矩(假设是带垫圈的 SEMS 型 M3 螺钉)、散热片表面和 DBC 表面的平整度及散热片表面的粗糙度的准则。

表 4. 贴装扭矩和平整度准则

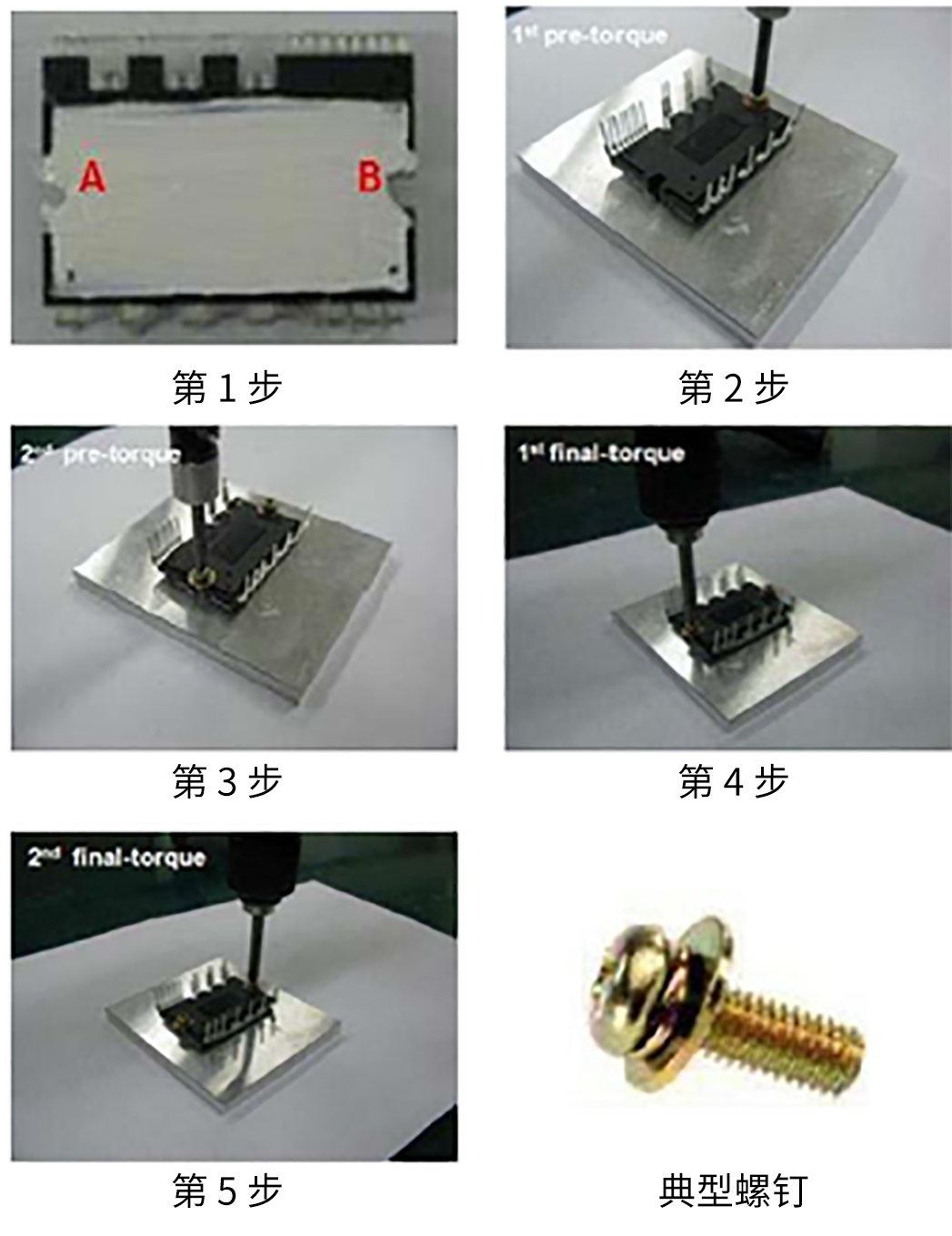

模块贴装顺序如下所述,如图 19 所示。

- 应用热界面材料 (TIM)

- 预拧 A 侧(~30% 扭矩)

- 预拧 B 侧(~30% 扭矩)

- 拧紧 B 侧(全扭矩)

- 拧紧 A 侧(全扭矩)

图 18. 贴装方法

图 19. 样品贴装流程和 SEMS 螺钉

图 20. 散热片的平整度 (a) 和粗糙度 (b)

热界面材料 (TIM) 应用

TIM 应用于散热片和模块之间,以降低接触热阻。用户应确保根据 TIM 数据表(包括厚度 [m] 和热导率 [W/mK])薄而均匀地应用 TIM。只需使用少量的化合物来填充金属触点之间的间隙空间,从而增加有效的导热表面积。由于接触面不是完全平整的,因此两个固体接触面之间会形成多个气隙。空气的导热性差,会阻碍热传递并限制有效接触面积。热界面材料 (TIM) 需要应用于散热片和模块表面之间,以填充任何气隙并实现低热阻。以下是为特定应用选择 TIM 时的一般注意事项。选择合适的 TIM 时,除了导热性外,处理性能和返工性能也是重要的考虑因素。

- 高导热性

- 接触压力低,易于分配

- 厚度极小

- 特性随时间退化

- 对环境造成的影响

- 在应用或移除过程中易于处理

虽然现在有许多不同性质的热界面材料可供选择,但业界最常用的仍然是导热膏。导热膏由含有各种填料的硅油或烃油组成,这些填料具有良好的表面润湿特性,即使在低安装压力下也能轻松流动以填充空隙。标准导热化合物的导热系数在 2.0 - 4.0 W/m-K 之间,而高端导热化合物的导热系数在 5.0 至 9.0 W/m-K 范围内甚至更高。作为替代方案,高导热性石墨片可提供更高的可靠性和更高的热性能,并且由于简化了组装过程而降低了总体成本。然而,热阻取决于石墨片的厚度,选择前应检查厚度和导热系数。一种具有代表性的 TIM 是 Electrolube HTCP 导热膏 [6]。

HTCP 是一种非固化、非硅酮导热膏,适用于禁止使用硅酮的应用,从而避免硅酮和低分子量硅氧烷迁移问题。它符合 RoHS−2 标准。表 5 显示了 HTCP 的物理性质。

表 5. ELECTROLUBE HTCP 的物理性质

参考文献

[1] Thandapani Thangavelu, Paramasivam Shanmugam, Karpagam Raj, “Modelling and control of VIENNA rectifier a single phase approach.” IET Power Electronics, 2015, Vol. 8, Iss. 12, pp. 2471−2482.[2] Zhu, Yutong, “Vienna Rectifier with Gallium Nitride (GaN) Devices,” MS−ECE Thesis, University of Wisconsin−Madison, 2016.[3] ECPE Guideline AQG 324, “Qualification of Power Modules for Use in Power Electronics Converter Units in Motor Vehicles,” European Center for Power Electronics e.V.[4] Ansys Q3D Extractor Multiphysics Parasitic Extraction and Analysis Software, https://www.ansys.com/products/electronics/ansys−q3d−extractor[5] IEC60664−1, “Insulation coordination for equipment within low−voltage systems − Part 1: Principles, requirements, and tests.” 2nd Edition, 2004.[6] HTCP Technical Bulletin, Issue: 11 January 2022. www.electrolube.com[7] TDK Electronics, AG, “NTC thermistors for temperature measurement,” Data Sheet B573**V5, 2019.

【最新会议】6月13日将在线上举办有关揭秘“6-8英寸高品质SiC磨抛技术解决方案”的主题会议,现已邀请北京特思迪的孙占帅部长、蒋继乐博士,以及泛半导体产业投融资巨鳄:安芯投资 王永刚总加入会议,将围绕抛磨的设备/工艺/及市场发展趋势等内容展开分享!欢迎扫码报名:https://w.lwc.cn/s/mYV7by

| 上一篇:优化UV LED的隧道结 | 下一篇:立方SiC:电力电子行业... |