基于转印的高性能垂直Micro-LED微显示器

2022/11/18 7:01:15 材料来源:

摘要

微尺寸发光二极管 (Micro-LED) 因其在高分辨率显示器、可穿戴设备和 VR/AR头盔中的潜在应用而引起了广泛的关注。然而,它们的器件性能会受限于传统侧向结构Micro-LED,其两个电极往往处于 p-GaN 侧。在此,我们开发了可转移的硅基垂直结构Micro-LED,其两个电极相对,具有更好的散热性,并且比传统的侧向结构Micro-LED 亮度高 60%。我们进一步开发了一种新型的双面胶带辅助转移工艺,使这些垂直结构Micro-LED 能够以简单而可靠的方式完全转移到聚酰亚胺胶带上。结合基于低熔点图案化铟合金的键合方案,这些转印在胶带上的 Micro-LED 可以进一步集成到具有共p电极的硅背板上。最后,通过形成连接到每个像素的n电极,从而首次制备出具有单独寻址阴极的新型倒置垂直结构Micro-LED显示器。

关键词:倒装焊,微型显示器,巨量转印、垂直结构微尺寸发光二极管

作者:李长灏,潘章旭,郭婵,李育智,周月,王建太,邹胜晗,龚政

Institute of Semiconductors, Guangdong Academy of Sciences, No.363 Changxing Road, Guangzhou 510650, China (email: zheng_gong@gdisit.com).

背景介绍

微尺寸发光二极管(Micro-LED),与传统的LCD和OLED显示相比,有着许多优势,比如更高的亮度、更长的寿命、更快的响应速度。因此,Micro-LED显示吸引了国内外广泛的研究兴趣,被誉为下一代显示技术。 随着半导体芯片制造和封装技术的进步,众多Micro-LED原型显示器相继问世,极大拓展了其应用场景,如近眼显示器、可穿戴设备和 VR/AR头盔等。

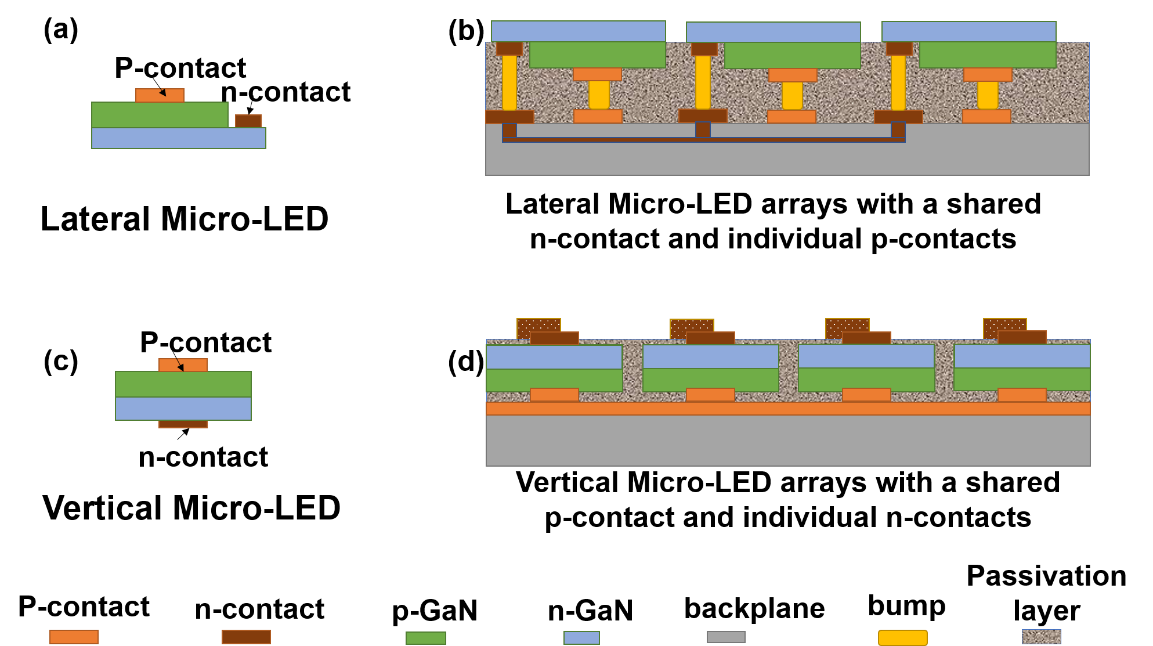

目前所报导和展示的Micro-LED显示器件,大多采用侧向结构的Micro-LED芯片(图1a),即在两个电极同时在p-GaN侧。而由于p-GaN总是位于外延层顶层,因此对于传统Micro-LED显示阵列来说,其每个像素通常拥有独立的P电极,而所有像素共享N电极(图1b)。虽然这种具有侧向结构的器件有助于倒装键合和集成到背板上,但它们同时限制了其空间分辨率。如果发射区域面积保持相同,侧向结构Micro-LED 将比其垂直结构占据更多空间(图1c)。 此外,一般来说,侧向结构LED 在电流扩散和亮度方面的性能不如垂直结构 LED。因此,研究垂直结构Micro-LED 的微显示器是非常有意义和必要的,但目前该方面的研究非常少。最近有文献报道了一种由垂直结构GaN Micro-LED 组成的柔性显示器件。 然而,由于其Micro-LED 是在蓝宝石基板上形成的,因此必须通过复杂的激光剥离 (LLO) 工艺将其去除,才能制造出柔性器件。此外,每个像素的互连是通过使用银纳米线实现的。虽然这种互连策略可以减轻金属的侧壁覆盖,但在成本和可重复性方面对于大批量生产可能并不现实。

鉴于此,我们开发了一种可转移的硅基垂直结构Micro-LED超薄芯片的制作工艺,结合我们开发的简单、低成本胶带辅助转移技术,可将垂直结构Micro-LED剥离原衬底,而不是采用复杂的 LLO 工艺,进而将垂直结构Micro-LED 可靠地转移到胶带上。 后续,我们利用倒装焊技术和使用低温图案化焊料,进一步将胶带上的垂直结构Micro-LED,集成到硅背板上。 在金属互连之后,我们首次研制出一种具有可单独寻址 n 电极的新型垂直结构Micro-LED 显示原型器件(图 1d)。

图1. (a) 传统横向 Micro-LED,(b) 基于传统横向 LED 阵列的显示架构,(c) 垂直 Micro-LED,以及 (d) 由垂直 Micro-LED 阵列制成的显示架构

为了制造具有可单独寻址电极的倒置垂直结构微型 Micro-LED显示装置,如图 1d 所示,我们开发了多种工艺,包括形成具有集成 p 触点的可印刷垂直Micro-LED,将Micro-LED转移到临时粘合剂支撑,将阵列倒装芯片键合到硅背板上,并形成连接到每个像素的可单独寻址的 n 接触。下面通过几部分具体介绍我们该方面的研究工作。

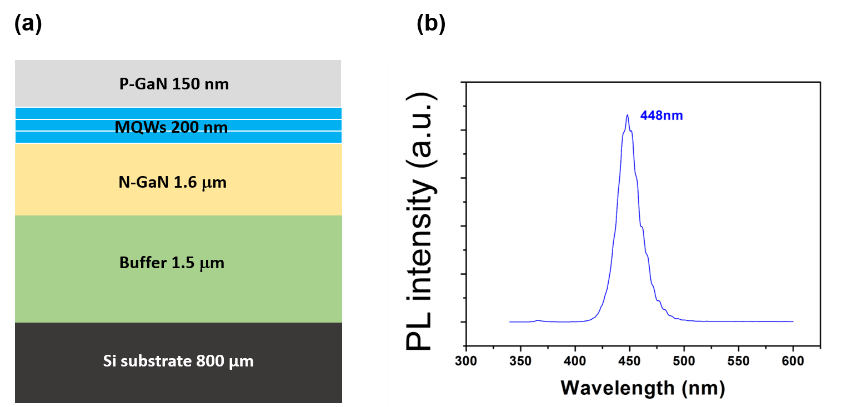

可转移的硅基垂直结构Micro-LED超薄芯片制备

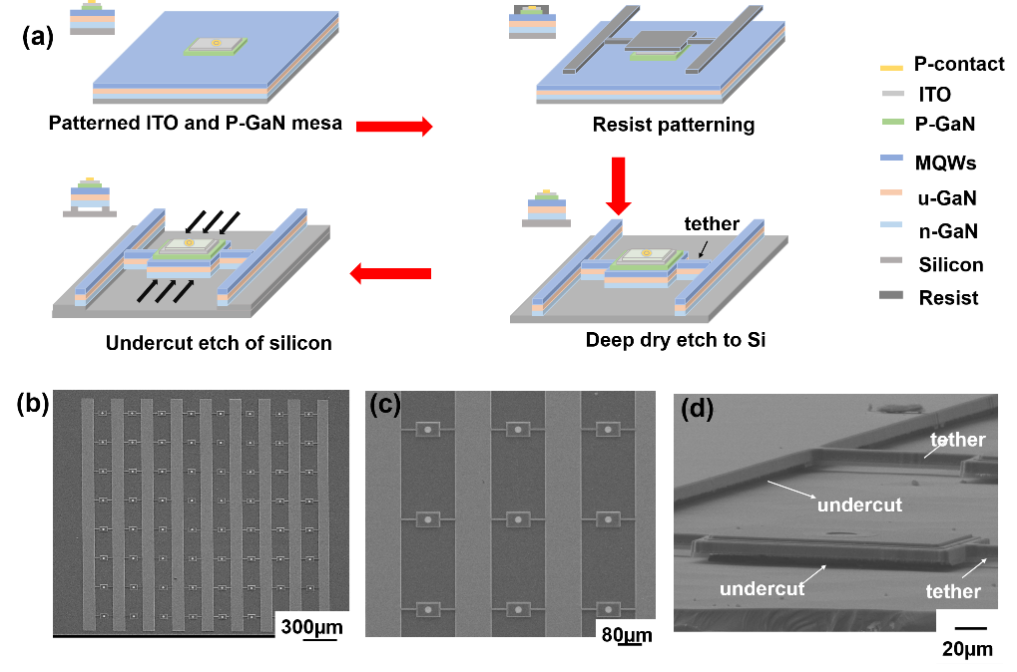

我们开发了一种基于 450 µm GaN-on-silicon 晶圆的可转移硅基垂直结构Micro-LED超薄芯片的制备工艺,其外延结构和相应的光致发光谱如图 2 所示。与蓝宝石基底商用LED晶圆相比,我们使用硅基氮化镓晶圆,主要是因为它们具有一些明显的优势,例如更低的成本、更大的 LED 晶圆尺寸和更简单的衬底移除。并且,我们没有采用复杂的 LLO 工艺,而是开发了一种制造悬空Micro-LED 芯片的工艺,这些Micro-LED 可由微型的锚结构微弱地固定在原生衬底适当的位置(图 3a)。与侧向结构 Micro-LED 不同,垂直 Micro-LED 具有两个朝向相反的电极。鉴于顶部为p-GaN 层的外延结构不可改变,只有在去除衬底后才能形成 n 接触,并且必须将芯片翻转过来。为了应对这一挑战,我们采用了在后期形成 n 接触的策略,并提出了一种形成仅具有 p 电极的可转移 Micro-LED芯片制备工艺策略。主要的步骤包括定义图案化的 p-GaN/ITO 台面,通过使用光刻胶掩模对硅衬底进行干法蚀刻以形成连接Micro-LED芯片的微型锚结构,以及对硅衬底进行侧向腐蚀,从而形成可转印的悬挂式Micro-LED芯片,如图 3a 所示。 微锚结构可以暂时将Micro-LED 固定在适当的位置,但可以使用很小的机械力轻松断开,从而使这些Micro-LED可转移。 因此,可以很容易地去除硅衬底,并且避免使用复杂的 LLO 工艺。 图 3b 和图 3c 显示了具有微锚结构的垂直结构 Micro-LED 的 SEM 图像,每个Micro-LED尺寸为 50 µm × 80 µm。 SEM 图像表明,Micro-LED下方的硅被完全去除,形成了具有微型锚结构的悬空式Micro-LED芯片,这有助于实现Micro-LED的快速转印(图 3d)。

图2. (a)本工作中使用的晶圆的外延结构图,和(b)光致发光(PL)光谱。

图3. (a) 制造具有微型锚结构的可印刷垂直 Micro-LED 的示意图。 (b) 8×8垂直Micro-LED阵列的SEM图像。 (c) 相同阵列在更高放大倍率下的 SEM 图像。 (d)蚀刻后可印刷 Micro-LED 的横截面SEM 图像。

双层胶带辅助转移工艺

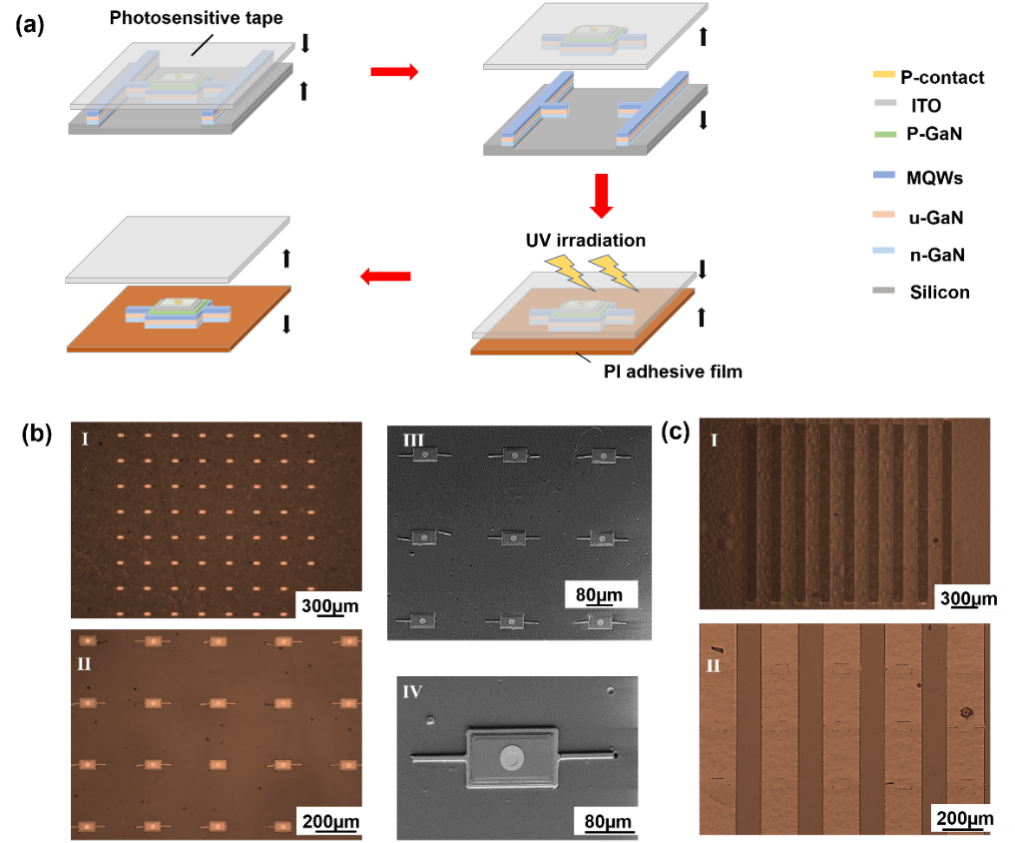

为了转移上述制备的Micro-LED,我们开发了一种基于两层胶带辅助转移的新工艺,包括光敏胶带和聚酰亚胺(PI)胶膜(图4a)。 第一层光敏胶带利用其较高的起始粘合力,可以通过简单的剥离过程,可靠地拾取器件并折断固定micro-LED的微型锚结构。 此时,由于 Micro-LED 的 p 电极朝向胶带,我们必须将器件翻转,使电极朝向外侧。 为了实现这个目标,我们引入了第二个 PI 胶带。 通过将带有 micro-LED 的第一层胶带贴在第二张 PI 薄膜上,然后进行紫外线照射,原始紫外线光敏胶带的粘附力显著降低。 因此,Micro-LED 器件可以翻转、并牢固地转移到具有更高粘附力的 PI 薄膜上。

图 4b 展示了转移到最终 PI 薄膜上的 8×8 阵列Micro-LED 芯片的光学图像和 SEM 图像。 从中可观察到,Micro-LED 器件以 100% 的转移良率可靠地转移到目标基板上,没有明显的形状变形和位置偏移。我们还可以清楚地看到,硅生长衬底已被完全剥离(图 4c)。

需要指出的是,多种用于微组装的技术已经被开发出来,其中PDMS转印是一种流行的方法。然而,我们注意到本工作中的胶带辅助转移工艺,在转移产量和转移精度方面比传统的 PDMS 印章转移工艺具有一些优势,这主要是因为光敏胶带比PDMS具有更大的粘性调节范围。此外,PDMS 印章在接触印刷过程中可能会变形,从而导致不希望出现的转移精度问题。我们还注意到与 LLO 工艺相结合的热剥离胶带已用于Micro-LED转移印刷,但由于加热引起的聚合物微球体积膨胀,它们也会导致转移后芯片的相对较大的位置偏移。相比之下,这里我们使用紫外线照射而不是机械力和加热来实现光敏胶带的粘附力控制。因此,这是一个相对简单、低损伤的过程,并且可以远程把紫外光照射到芯片表面。另外需要强调的是,虽然本文报道的胶带辅助转移工艺主要用于 Micro-LED 打印,但该技术可用于将多种材料或器件组装到不同的基板上。

图4. (a) 双面胶带辅助 Micro-LED 转移印刷工艺的示意图,(b) 转移到 PI 的 8×8 阵列的光学 (b-i, b-ii) 和 SEM (b-iii, b-iv) 图像不同放大倍率下的粘合膜,和(c)Micro-LED转移印刷后不同放大倍率下的硅基板的光学图像。

低温键合工艺

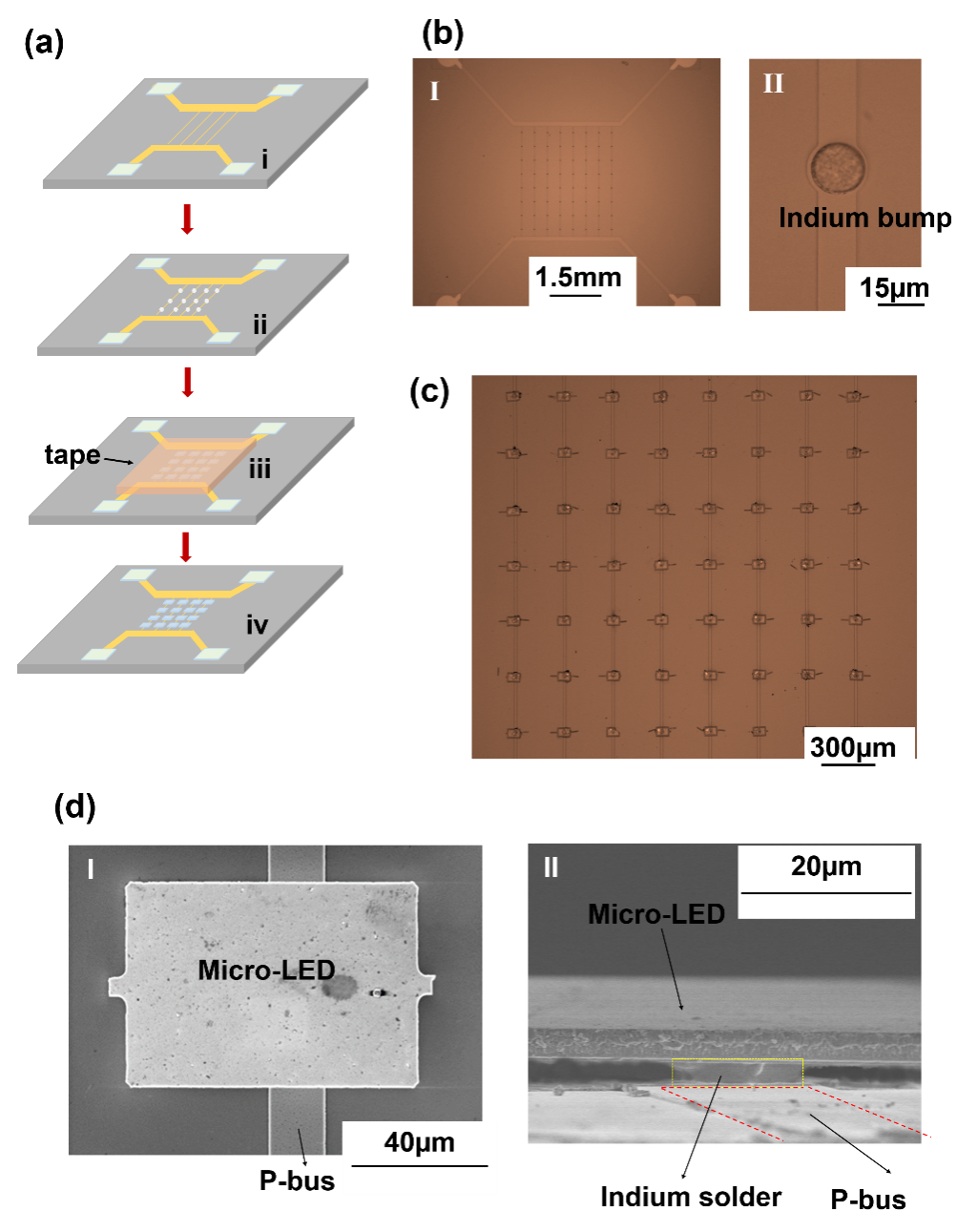

为了将转移的 Micro-LED 集成到背板上,我们开发了一种使用低温铟作为焊接凸点的键合工艺。通过标准微纳制造技术制备具有互连 p 线的硅背板(图 5a)。然后,通过使用光刻胶作为掩模的标准金属剥离工艺(图5a-ii,图 5b),在硅背板上p 线的焊盘上形成间距与 Micro-LED 匹配的图案化铟凸点阵列(图 5a-i)。使用倒装键合机,可以将带有转移 Micro-LED 芯片的 PI 薄膜精确对准,然后利用铟凸点作为焊料通过热压键合到硅背板上(图 5a-iii)。通常,刚性支撑基板用于芯片键合。而我们发现,在优化的键合条件下,软 PI 膜促进了器件在键合过程中与基板的共形接触,并克服了铟凸点高度的变化以及器件相对于背板的平行错位带来的影响。快速冷却至室温后,通过简单地剥离粘性 PI 薄膜,即可将 Micro-LED 集成到背板上(图 5a-iv)。 图 5c 显示了键合到硅背板上的 8×8 Micro-LED 阵列。 我们注意到键合良率接近 100%,但有几个像素在键合过程中发生了旋转。 图 5d 进一步显示了一个代表性 Micro-LED 倒装芯片键合后的俯视和截面SEM 图像。 SEM清楚地表明,Micro-LED 通过铟焊料成功地接合到 p电极上。

图5. (a) 使用铟焊料将 Micro-LED 阵列键合到硅背板上的示意图。 (b) 具有图案化铟凸块的硅背板的光学图像。 (c) 粘合到背板上的 Micro-LED 阵列的光学图像。 (d) 放大的顶视图 (d-i) 和横截面视图 (d-ii) 使用铟焊料接合到 p 总线上的像素的 SEM 图像。

单独寻址n型欧姆接触及n型互连线路的工艺

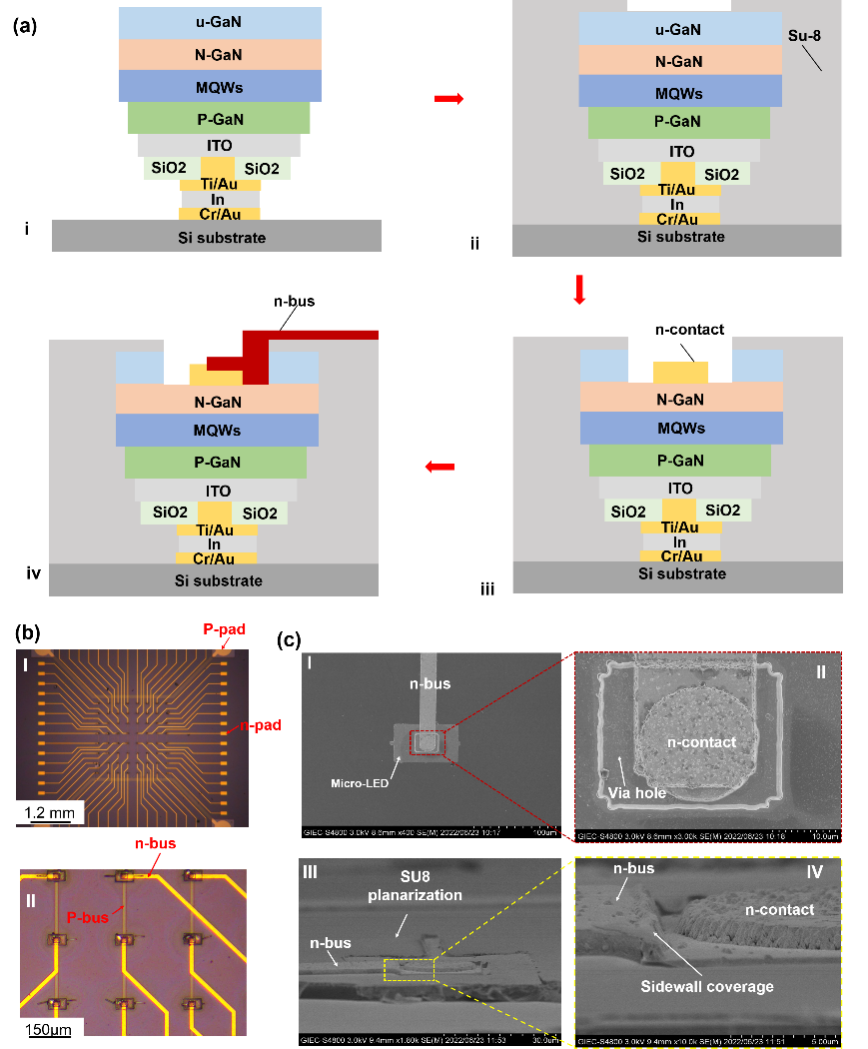

为了开发可寻址的垂直 Micro-LED 显示器件,我们开发了一种在键合工艺后形成单独的 n 接触和 n 互连线路的工艺(图 6a)。考虑到集成到硅上后器件相对较大的4µm高度(图 6a-i),我们引入了 SU8 树脂来平坦化器件表面(图 6a-ii)。通过优化SU8厚度,可以使得封装后的 SU8层仅比 Micro-LED 顶面高几百纳米。考虑到 u-GaN 不导电,我们还使用上述SU8 层作为掩膜来蚀刻 u-GaN 并露出下面的 n-GaN。接下来使用光刻胶图案作为掩模,通过金属剥离工艺在 n-GaN 上形成单独的 n 接触(图 6a-iii)。最后,使用单独的光刻胶图案作为掩模以形成连接到每个像素的 n 互联线(图 6a-iv)。通过这些工艺步骤的创新,我们制备出一种新颖的微型显示架构,该架构由具有单独寻址的 n 电极的 8×8 可寻址垂直 Micro-LED 阵列组成,如图 6b 所示。 SEM结果表明,引入的SU8能够将Micro-LED表面完全平坦化,使得形成的n总线在过孔侧壁上具有良好的金属覆盖,并与Micro-LED像素形成可靠的电连接(图 6c)。值得提及的是,这种倒置的显示器件构造与迄今为止的传统 Micro-LED 显示器件显著不同(传统 Micro-LED 最常由独立的 p 电极寻址,并且所有像素共享一个公共 n 电极)。

图6. (a) 单个 n 接触和连接到每个像素的 n 总线的集成示意图。 (b) 形成的8x8 垂直 Micro-LED 阵列的光学图像,具有可单独寻址的 n 接触和共享 p 接触。 (c) SU8 平面化后具有集成 n 总线的 Micro-LED 的 SEM 图像。

器件性能表征

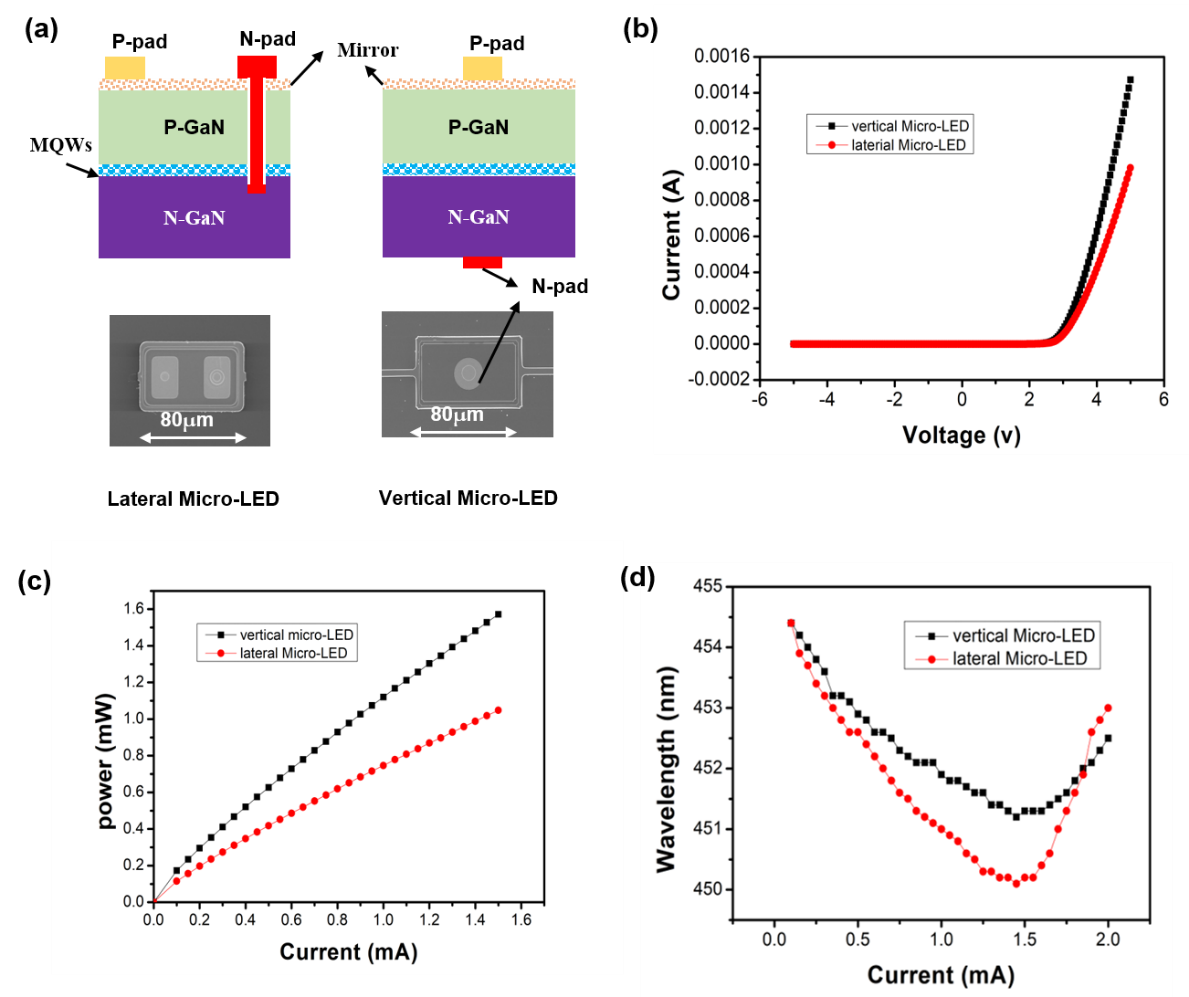

在图 7 中,我们比较了垂直结构Micro-LED 与传统侧向结构Micro-LED的 I-V、输出与电流和光谱特性,光学图像如图 7a 所示。尽管芯片尺寸相同,为 50 µm × 80 µm,但垂直 Micro-LED 显示出更好的 I-V 特性和更陡的斜率(图 7b),这意味着垂直 Micro-LED 的串联电阻低于侧向 Micro-LED。在注入电流为 1.5 mA 时,垂直 Micro-LED 的功率输出约为 1.6mW,而侧向 Micro-LED 的功率输出仅为 1.0 mW,即意味着垂直 Micro-LED 的亮度提高了 60%(图 7c).垂直Micro-LED在1.5mA时对应的外量子效率(EQE)为38.7%,远高于侧向结构(24.2%)。随着注入电流从 0.1 mA 增加到 2.0 mA,垂直 Micro-LED 的发射波长首先从 454.5 nm 蓝移到 451.4 nm,然后红移到 452.7 nm。相比之下,侧向 Micro-LED 的发射波长从 454.5 nm 蓝移到 450.5 nm,然后红移到 453.2 nm(图 7d)。观察到的蓝移效应通常归因于能带填充效应或量子限制斯塔克效应的屏蔽,而红移则是由于焦耳热效应。垂直结构 Micro-LED 改进的电学和光学性能可以部分归因于其更大的发光面积。对于侧向Micro-LED,其发射面积减少了10%。这是由于需要在结区刻蚀通孔,从而形成n-接触。但是,需要指出的是,垂直芯片略微增加的结面积 (10%) 并不能完全解释光功率的大幅增加 (60%)。因此,我们认为垂直 Micro-LED 光学性能的提高也与垂直器件结构有关,垂直器件结构通常表现出更好的电流扩散。与垂直结构相比,侧向 Micro-LED 更快的光谱偏移不是由于结面积减小,而是与其他原因有关。在之前的一项研究中,尽管具有相同的侧向器件结构,但结面积较小的 Micro-LED 的光谱变化比较大的芯片要慢得多。因此,我们得出结论,不同的器件结构是主要因素,而不是结面积的减少。垂直Micro-LED器件改善了电流扩散和更好的散热能力,进而改善了垂直Micro-LED的光谱偏移。事实上,我们注意到随着电流的增加,垂直 Micro-LED 器件的波长红移较慢,这意味着垂直 Micro-LED 在结区的发热少于侧向结构。

图7. (a)横向Micro-LED(左)和垂直l Micro-LED(右)的示意图和SEM图像。 (b) I-V,(c) 光输出功率与电流曲线,和(d) 发射波长与单个垂直 Micro-LED 的电流曲线。

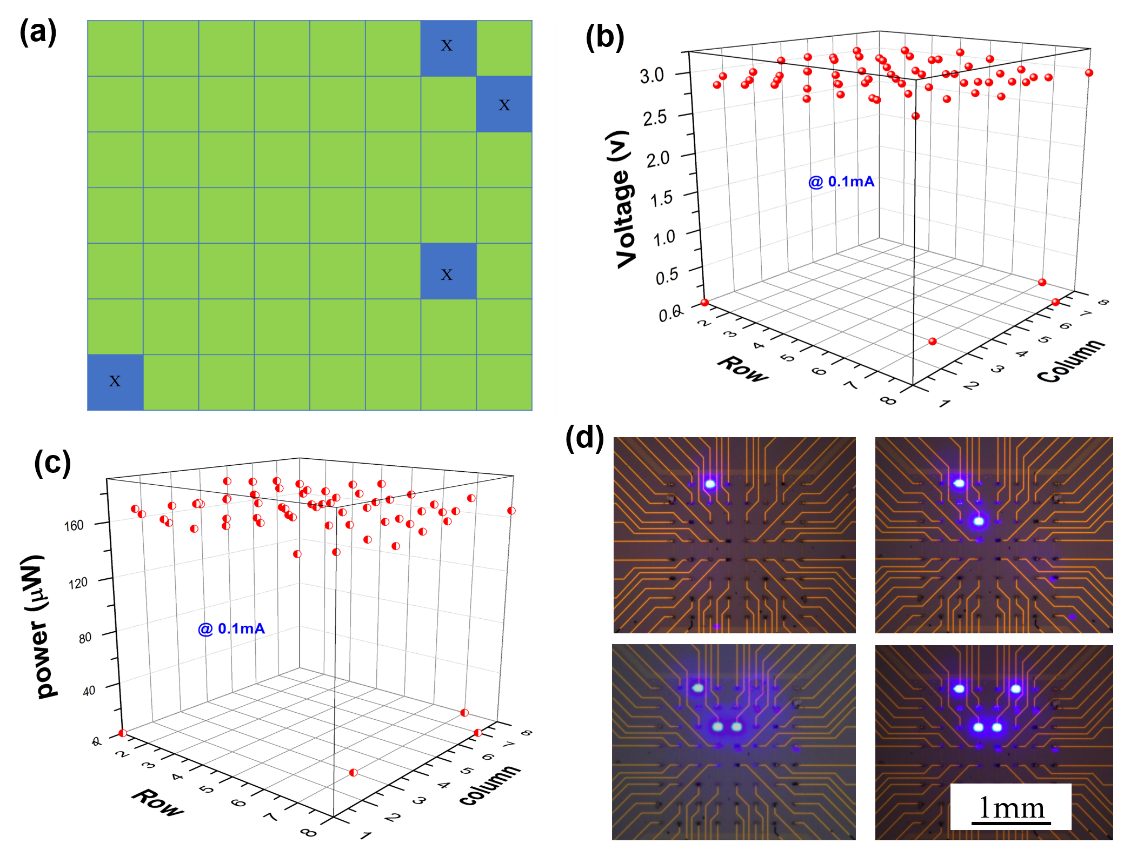

在图 8 中,我们进一步表征了键合到硅背板的完整 8×8 阵列的电学和光学性能。如图 8a 中的蓝色方块所标记的,我们注意到 4 个像素没有电学功能,很可能是由于倒装键合引起的故障。在倒装键合期间,我们注意到极少的 Micro-LED 器件相对于原始位置移动或旋转,从而导致它们没有正确键合。优化键合工艺将有助于减少当前的缺陷像素。从 I-V 和 L-I 测量结果来看,所有其他 60 个像素都可以正常工作。我们通过测量 0.1 mA 的固定电流注入所需的电压来检查阵列的整体电气均匀性,我们发现电压在 2.8 v 和 3.0 v 之间变化,这意味着最大电压变化约为平均值的 6.5%值(图 8b)。同样,我们在 0.1 mA 的固定电流下检查了整个 8×8 阵列的发射均匀性,发现 60 个功能像素的光功率从 160 µW 到 180 µW 不等,平均光功率为 175 µW(图.8c)。总体而言,这些数据表明阵列的电学和光学均匀性是可以接受的,但需要进一步优化工艺条件,特别是键合工艺。在图 8d 中,显示了点亮 1、2、3 和 4 个像素的 micro-LED 器件的光学照片,表明垂直结构Micro-LED 阵列中的每个像素都是真正可单独寻址的。虽然这里只展示了一个 8×8 阵列来进行概念验证,但我们相信该方法可以扩展到开发更大尺寸、更高分辨率的微型显示器,并且可以在可穿戴设备和 VR/AR 等领域找到各种应用。

图8. (a) 键合后 4 个不工作像素(蓝色)和 60 个工作像素(绿色)的位置分布示意图,(b)在 0.1mA 固定电流下所有 64 个像素的测量电压图,(c)在 0.1mA 注入下所有 64 个像素的测量输出功率,和(d)分别点亮 1、2、3 和 4 个像素的 8x8 阵列对应的Micro-LED显示图案。

垂直倒置显示芯片优势

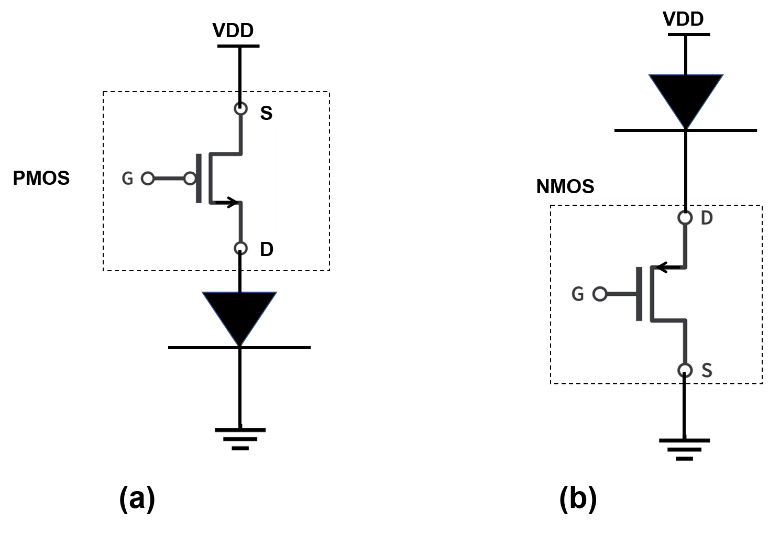

最后,我们评估了具有可单独寻址的 n 电极的倒装微显示器件结构的潜在优势。 对于传统的侧向 Micro-LED 器件,由于 P-GaN 在顶部,其局限性在于需要使用 PMOS 晶体管来驱动器件(图 9a)。 然而,在载流子迁移率、导通电阻和开关速度方面,PMOS 晶体管的性能比 NMOS 晶体管差。 为了达到相同的沟道电阻,PMOS的尺寸往往比NMOS大很多。 如果采用本工作的新型倒置器件结构,我们将能够使用 NMOS 晶体管来驱动垂直 Micro-LED 阵列(图 9b)。 因此,我们可以预见,通过把具有可单独寻址的 n 触点的倒置阵列与由 NMOS 晶体管制成的驱动器背板集成在一起,将显着提高开关速度,并获得更高的显示分辨率。

图9. (a) 用于具有独立 p电极的传统横向 Micro LED 的 PMOS 驱动电路的示意图,以及 b) 用于具有单一寻址n电极的垂直Micro-LED 的 NMOS 驱动电路的示意图。

结论

综上所述,我们开发了一种新的Micro-LED显示原型架构,该架构由转移的垂直 Micro-LED 阵列组成,具有可单独寻址的阴极和共享的阳极。这种倒置的Micro-LED器件结构与传统的 Micro-LED 显示架构形成鲜明对比。为了实现这一目标,我们提出了一些创新工艺,包括可转印的垂直结构Micro-LED 的制备、双胶带辅助转移工艺,以及使用焊料凸点的背板集成键合,然后形成可单独寻址的 n接触线路。由于更好的电流扩散和更好的散热能力,转印后的垂直结构Micro-LED 显示出优于传统侧向结构的电学和光学性能。通过连接到每个像素的集成 n 总线和器件转移键合后形成的公共 p 电极,我们开发了一个 基于8×8 垂直 Micro-LED 的显示原型器件,其中每个像素都可以真正独立寻址。这种新颖的器件与由 NMOS 晶体管制成的驱动器背板相结合,可以为开发具有更高开关速度、更高分辨率 Micro-LED 显示器提供新的思路。

扩展阅读

[1] C. Li, Z. Pan, C. Guo, Y. Li, Y. Zhou, J. Wang, S. Zou, and Z. Gong*, “Transfer Printed, Vertical GaN-on-silicon Micro-LED Arrays with Individually Addressable Cathodes”, IEEE Transactions on Electron Devices, 2022 (DOI: 10.1109/TED.2022.3202152).

声明:本篇文章属于原创,拒绝转载,如果需要转载,请联系我们,联系电话:0755-25988571。

| 上一篇:共掺杂有望实现超高效的... | 下一篇:基于铝自发氧化法的肖特... |