VCSEL:集成背面光学元件

2022/10/9 12:46:10 材料来源:

配备了微光学的VCSEL在智能眼镜、人脸识别系统、汽车座舱传感和激光雷达中的使用更具吸引力。

作者:STEPHAN GRONENBORN,TRUMPF PHOTONIC COMPONENTS

VCSEL是为3D传感提供红外照明的理想光源。这类激光器线宽窄、输出稳定,以及可以高速开关,能工作在-40℃至125 °C的范围内。当用短脉冲驱动时,它可以生成高分辨率的3D距离图。

VCSEL在消费电子产品中的应用可以追溯到几年前。自2015年以来,它一直是智能手机的标准组件。最近,应用场景有所扩大。现在,除了智能手机中人脸识别和深度传感的飞行时间测量外,VCSEL还可应用在平板电脑和机器人系统中,甚至拓展到高光功率的汽车和工业应用中。

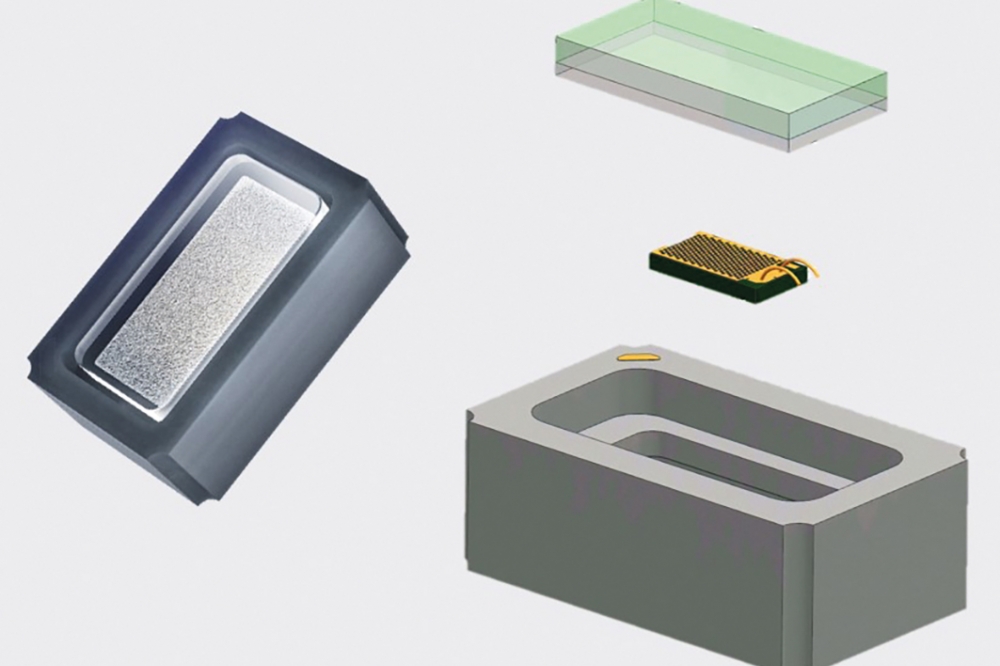

当设计者选择裸VCSEL芯片时,他们必须将其与外围的光学元件、连接器、驱动电路和安全组件一起封装。光学元件对于将VCSEL发出的光束转换为场景所需的照明模式至关重要。为了确保眼睛安全,必须正确组装光学元件,并正确驱动VCSEL。这种多组件封装方法的缺点是,通过在单独的封装中使用VCSEL,不可能充分利用半导体生产技术在大小和功能集成方面的潜力(如主图所示)。

VCSEL革命

在Trumpf Photonic Components,我们正在使用一种新技术-ViBO来解决这一问题。ViBO是具有集成背面光学的VCSEL的缩写。我们的革命性想法是将目前由外围封装提供的所有光学功能直接集成到VCSEL芯片中。其目的是在提高性能的同时实现小型化。

对于940nm或以上的波长,垂直腔结构和衬底的透明度允许激光通过衬底。采用这种结构,比边发射的传统结构更具优越性,包括几乎没有任何光学损耗。鉴于这种结构的吸引力,我们朝着小型化方向的努力已经开始,改变了出光的方向。由于光不再从芯片表面出来,而是通过衬底的背面,所有的加工和接触都集中在芯片表面,器件的这一部分不再只是一个机械接口,而是一个重要的区域。在这里,我们直接将透镜蚀刻到砷化镓中,以提供光学功能,并为客户提供卓越的设计自由度。请注意,透镜的折射率高达约3.5,远高于塑料和玻璃的1.5到2,提供了更多的自由度。更重要的是,通过我们的革命性设计,我们消除了激光芯片和光学元件单独对齐的需要。相反,光学元件成为激光芯片中不可移动的一部分,从而为长期的激光安全迈出了有益的一步。

由于芯片的加工表面不再需要发光,该区域可用于电、热和机械功能,从而优化散热和电接触。

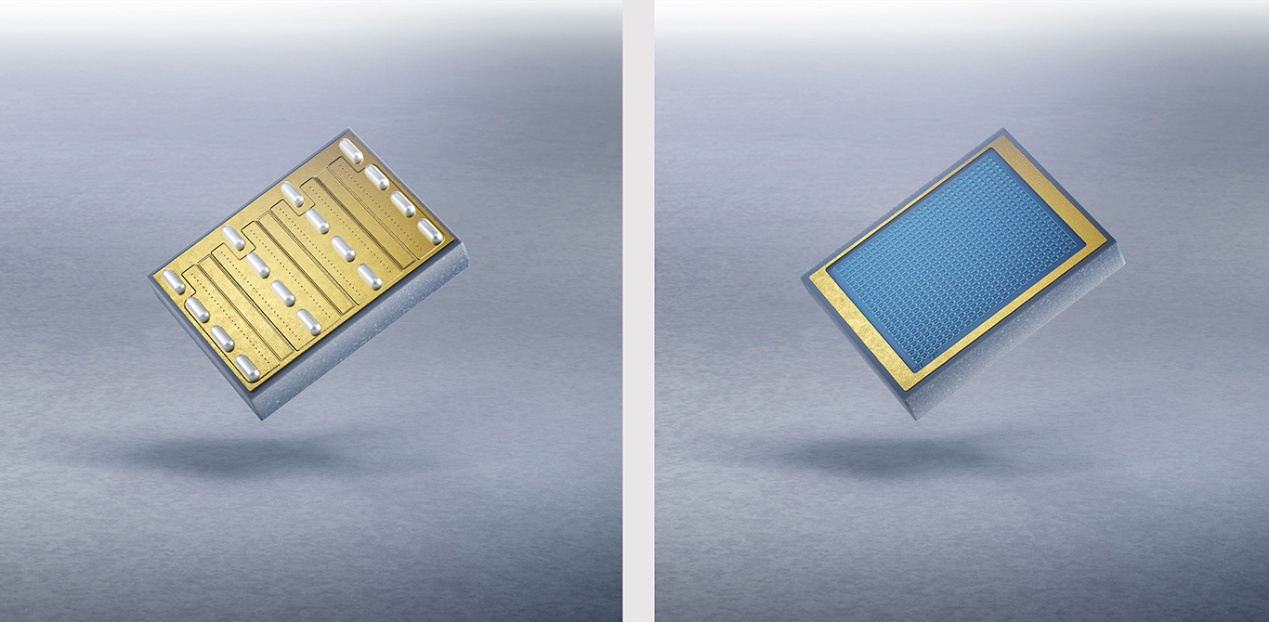

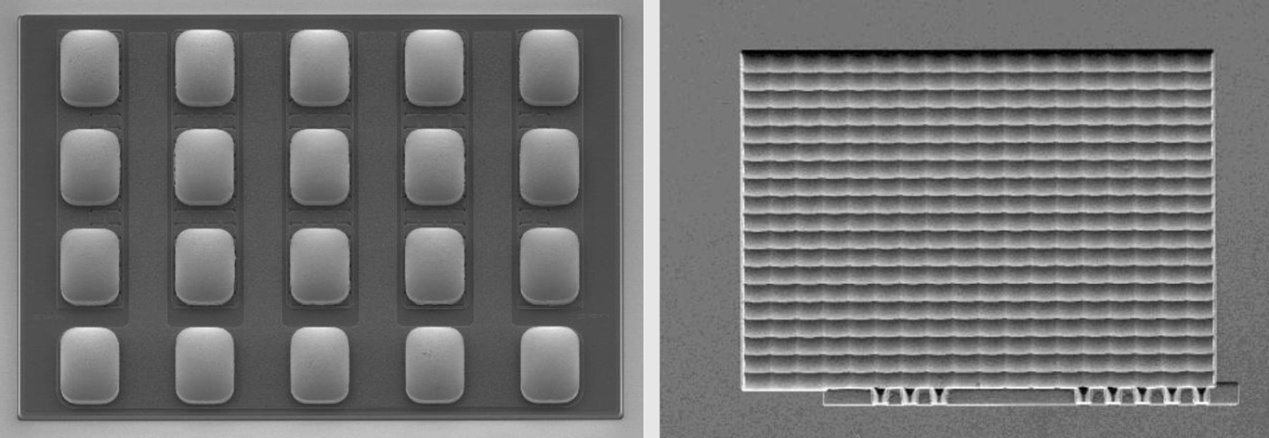

一种选择是在外延侧使用大触点,实现与芯片与倒装组件的直接焊接,消除了引线键合的需要。这种方法的优点是热管理好和系统电感低。或者,触点可以采用细长铜柱的形式(见图2),使SMD能够安装到基板或驱动器IC上。使用大量这样的触点可以实现单个寻址,从而实现VCSEL芯片的新功能。

除了在封装解决方案中提供与VCSEL相同的功能外,我们的ViBO技术还具有其他优势,可以彻底改变智能传感系统。首先,我们的ViBO源的面积比传统的VCSEL小5到10倍,其高度的降低也差不多——可以用150µm厚取代毫米厚的封装。这种小型化在包括智能手机在内的消费电子产品中具有很高的价值。因此,由于ViBO组件体积小,因此更容易设计采用ViBO部件的传感系统。第二,由于光学元件是芯片不可移动的一部分,我们的ViBO技术确保了在整个产品生命周期内的固有眼睛安全性能。这消除了与光学元件分层或故障相关的安全隐患。第三,GaAs光学元件更强大,能够以更高的效率实现新的设计。第四,新的功能可能实现,因为芯片上有更多的触点,实现了可寻址段。由于这些触点位于表面下方,因此面积仍然很小。第五,我们的ViBO技术通过消除额外的接口确保了更长的产品寿命。我们已经消除了不可靠的胶水连接,这些连接可能会在产品的使用寿命期间出现失效。

图2. 一个ViBO阵列,接触面位于左侧,透镜侧位于右侧。

我们ViBO芯片的另一个优势是,它与高性能微电子器件有很多共同之处,包括与最先进的硅封装技术无缝集成的能力。

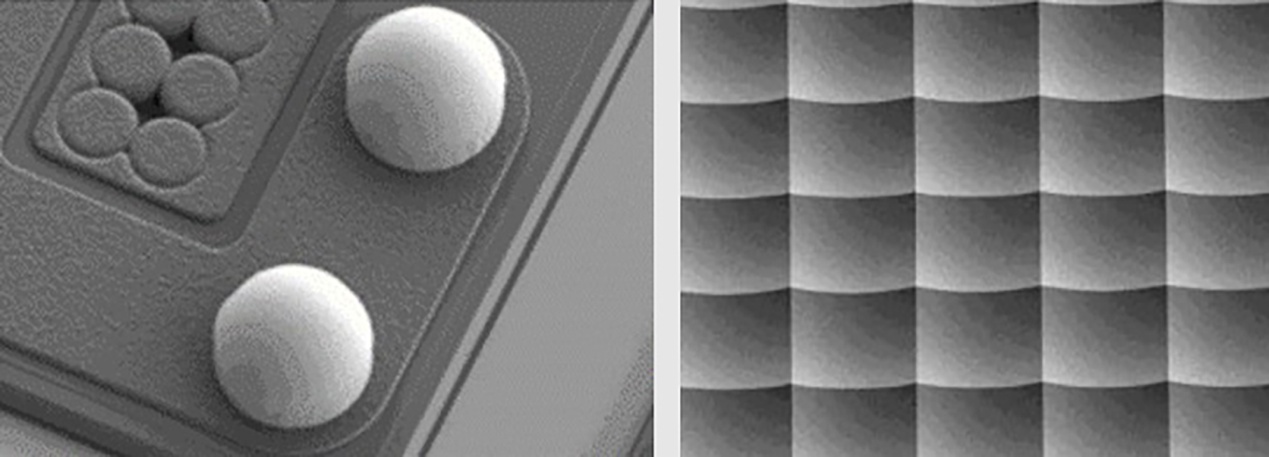

我们的ViBO芯片生产基于半导体行业中成熟、大规模制造工艺。我们使用步进光刻机,用灰度光刻法定义透镜图案。由于这种方法的高精度,数百万个透镜在晶圆级对齐,而不是在后续生产步骤中对齐。

图3显示了一种规则的透镜图案,用于均匀照明场景中。请注意,它不需要其他光学元件。通过这种方法,照明场可以从窄的区域,如20 ° ×20 °增加到 100 °×100 °以上。还可以在这样的场中调整强度分布,允许更多的光指向边缘暗区。

半导体工业中常见的是用铜柱键合,例如用于创建微处理器的高密度连接。ViBO技术采用了类似的方法(见图3),使用光刻技术调整支柱的形状。铜柱顶部有一个焊点,便于在陶瓷和硅中介层上组装芯片。细间距图案支持具有多个区域的设计,这些区域可以单独处理。许多单独的VCSEL被分到一个区域中,以实现所需的功率水平。由于VCSEL和触点的布置是独立的,并且可能重叠,因此提供了更多的自由度,如允许交错寻址方案。

图3. 铜柱焊料凸块(左)和透镜侧(右)的扫描电子显微镜照片。

电子设计人员还受益于两个触点都可用于寻址,例如,这一机会使驱动器中使用公共阳极配置成为可能。以这种方式操作有助于减小驱动器的尺寸及功耗。这些优点在短脉冲和高电流的应用中尤其受欢迎,因为驱动器在三个关键指标中占据了重要的部分:尺寸、成本和热量。

与驱动器背靠背的倒装芯片组件可确保VCSEL和驱动器之间的最短连接。这种配置对于降低系统阻抗和实现最短的上升和下降时间至关重要。

图4. 演示芯片的扫描电子显微镜照片,焊点位于左侧,透镜侧位于右侧。

完美的匹配

使用ViBO平台,芯片可以为间接飞行时间相机的优化泛光照明器。间接飞行时间操作模式以脉冲串为特征,每个脉冲串持续100µs至1 ms,并以30 Hz至60 Hz的帧速率传输。表面积为1250µm×940µm、高度仅为150µm的芯片可以满足脉冲和功率的要求(见图4)。通过在该芯片上集成数百个激光器,可以产生所需的5W功率目标。焊料凸块间隔60µm,以确保高横截面,实现高效散热。该芯片还具有一个用于光束整形的常规透镜阵列(见图4的右侧),该阵列埋在水平边缘下方,以防止拾取和放置工具损坏透镜阵列。

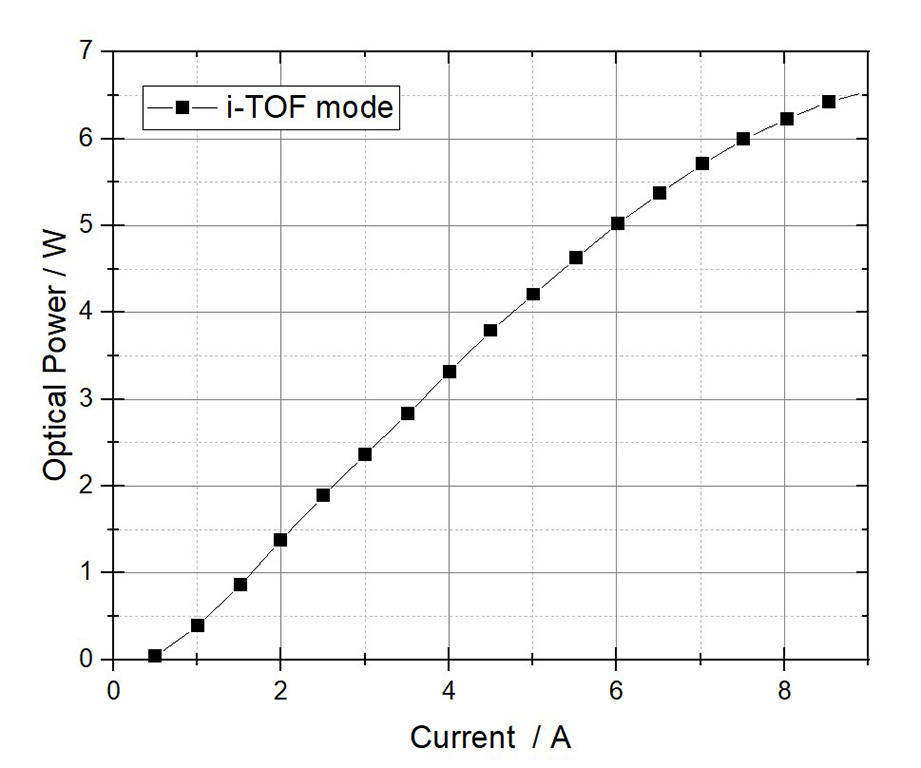

图5. 典型间接飞行时间工作模式下不同工作电流下的光功率,脉冲持续时间为400µs,频率为50Hz。在室温(25℃)下进行测量。

该芯片以6A驱动,提供5W的目标光功率(见图5)。电流超过此值时,输出功率继续攀升。

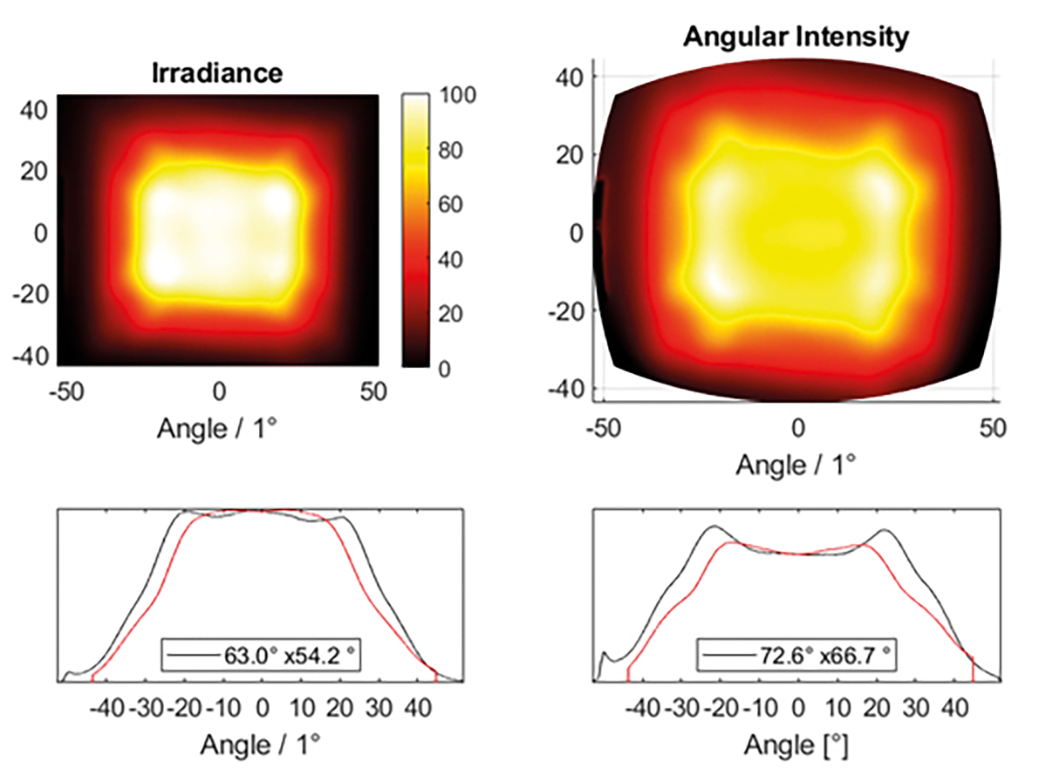

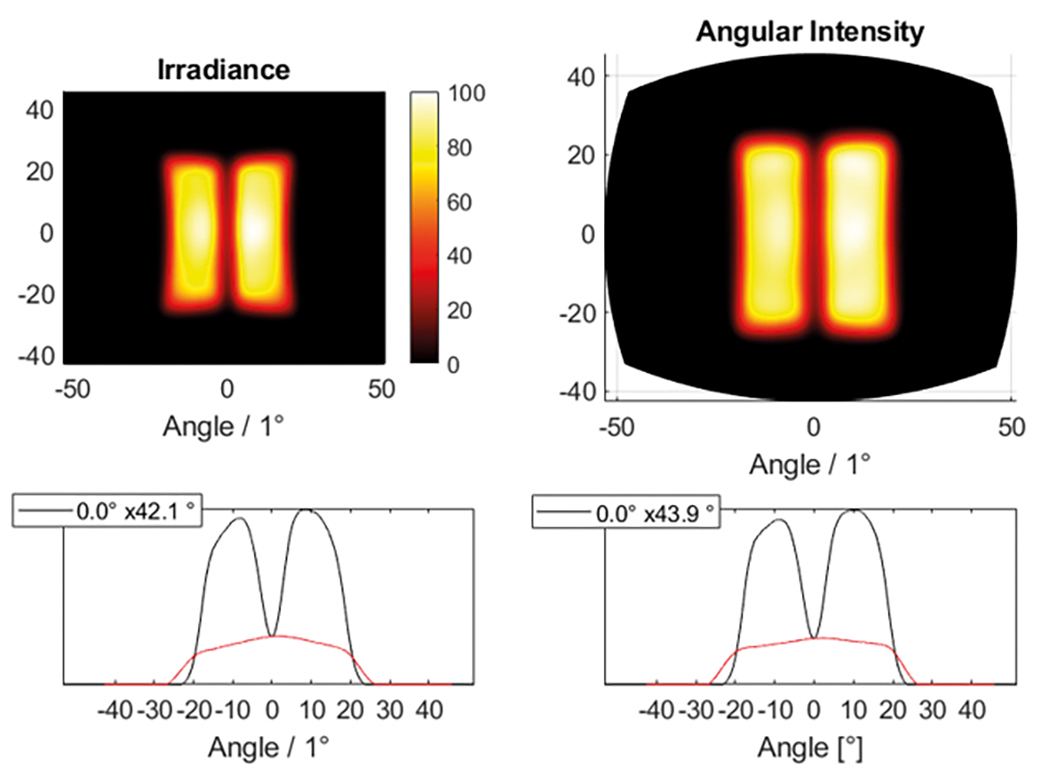

我们的ViBO技术可实现“激光安全”场景的泛光照明。这方面的一个例子是由集成光学形成的光束轮廓,它在远场的角度强度半宽角为72°×67°,并且强度在光轴上增加到20°(见图6)。这个芯片的发射在平坦的墙壁上产生了一个顶帽式的辐照度曲线,相机将在这个墙壁上寻找到一个均匀的相机信号。

图6. 光束分布:平面屏幕上的辐照度(左)和相应的角强度(右)。

相比之下,一个具有相同的焊接互连模式和相同的激光排列的芯片,但没有集成的光学元件,其激光的自然发散度在20°到30°之间,其轮廓倾向于在中心倾斜。这种差异导致了光束整形光学元件的发散效应。

为了解决发射分布中的这一缺点,最先进的元件包括一个基于聚合物或玻璃的外部发散器,通常粘在封装中。如果该发散器被移除,损坏或浸没在油状液体中,这将导致光束轮廓从70°乘60°的广角轮廓转换为激光的自然发散,仅25°。强度几乎增加了七倍,通常会造成激光照明的不安全状况。

对于ViBO芯片,情况明显不同。由于光学元件是集成的,因此不可能在不损坏激光芯片的情况下将其移除。由于砷化镓的高折射率,如果将芯片浸入油中,强度只会加倍,由于这种相对较温和的增加,ViBO可以在应用中设计更大的功率,同时在油浸故障模式下保持激光安全运行。请注意,下一代器件将用透明环氧树脂封装ViBO芯片,以保护它并消除浸入液体中的光学影响。

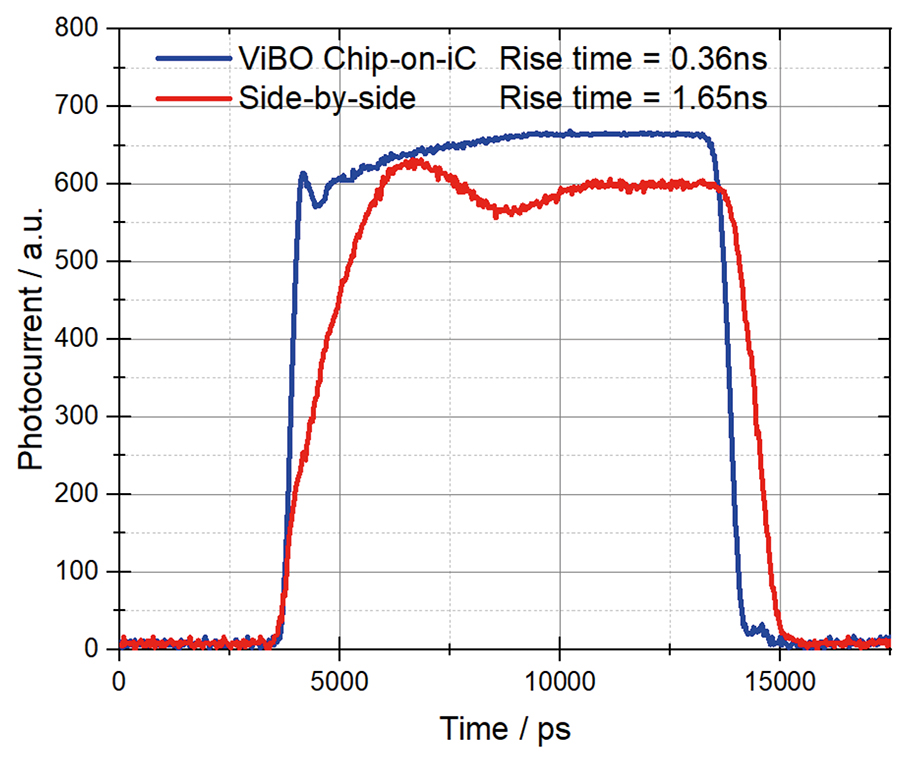

图7.集成在驱动器上的ViBO芯片的脉冲形状,以及与驱动器并排组装的标准SMD封装VCSEL的脉冲形状。

倒装芯片封装的一个巨大好处是,它允许与驱动电路(由我们的项目合作伙伴iC Haus开发)直接集成,只使用一个小电流回路,无需键合线。采用这种方法,电感很低,允许非常快的上升和下降时间以及陡峭的顶帽脉冲形状,非常适合飞行时间应用。该强度如图7所示,图7突出显示了10ns脉冲和15A脉冲电流的上升和下降时间的巨大差异。封装在驱动电路上的四个ViBO芯片中的一个可以以严格矩形的脉冲形状驱动,使上升时间仅为0.36 ns。

为了进行比较,我们展示了SMD封装中最先进的VCSEL阵列,它与QFN封装中的类似驱动器并排封装。在这种配置下,对于相同的驱动电流,上升时间(视为10%至90%)为1.65 ns,超过总脉冲长度的10%。这是一个问题,对于直接飞行时间方法,短上升时间与最佳测量精度密切相关。

VCSEL设计的未来

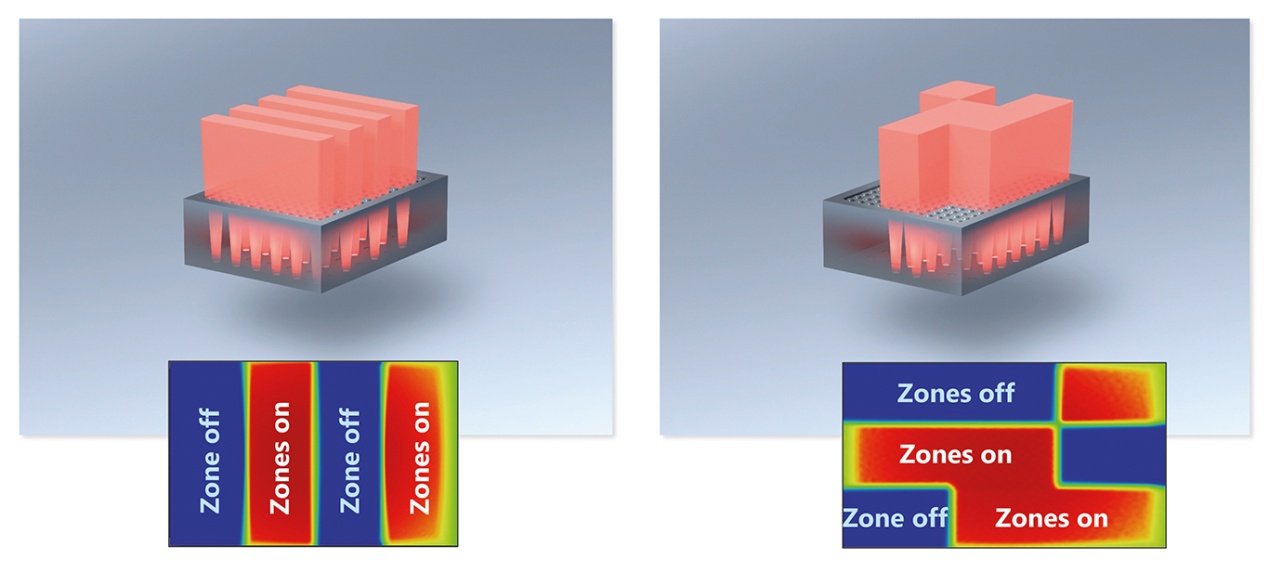

根据光学仿真,可以为2D和3D相机的许多不同视场设计相同的平顶光束分布,范围从20 °至80 °。高达150 °的更大角度也是可行的,我们目前正在针对所有这些情况进行试样研究。虽然场景的均匀照明非常好,但有时所有动作都发生在中心。对于这些情况,ViBO技术有助于寻址VCSEL芯片的各个部分照亮场景中的各个区域,并关闭不需要的部分(见图8)。除了提高效率外,该功能还有助于节省稀缺的电池电量并保持整个系统的冷却。

图8. 具有多个可寻址区域的激光阵列的草图(顶部)和模拟光束分布(底部),照亮整个视场中的不同感兴趣区域(本例中为60 °×45 °)。

图8. 具有多个可寻址区域的激光阵列的草图(顶部)和模拟光束分布(底部),照亮整个视场中的不同感兴趣区域(本例中为60 °×45 °)。

使用ViBO可寻址区域的进一步优势在于,它可以取代汽车激光雷达中使用的机械光束扫描仪,因为ViBO没有移动部件。这使得该技术更紧凑、更可靠。如果需要更大的激光雷达系统来实现更长的射程,可以通过组合多个ViBO芯片来实现,以提高功率和分辨率。

我们已经使用ViBO芯片的第二种变体测试了区域照明器的第一个应用。这项研究不允许解决不同区域的问题,因为我们没有在插板上设置专门的路由和多通道驱动器。

图9. ViBO芯片的光束轮廓照亮了两个区域,区域中心之间的距离为15°×45°,20°。

图9所示的测量光束分布显示了两个明显分开的区域和尖锐过渡区域。每个区域都采用15 °×45 °且区域中心间距为20 °。

我们的开创性工作表明,ViBO简化了VCSEL的布局方式。该新产品平台使3D传感系统更安全、更紧凑、更具成本效益。我们毫不怀疑,我们的ViBO技术将取代组装的VCSEL模块,并以新的可能性扩大VCSEL的应用范围。

ViBO技术利用平面集成、光刻方法和精细间距连接器,使VCSEL生产与主流半导体硅制程生产更接近。通过这种方法,ViBO负责光的产生,而硅则充当传感器和电子驱动器。这些发展注定会推动VCSEL的发展,尤其是在智能手机和汽车应用领域。

这项工作获得了第826600号赠款协议(VIZTA项目)下的ECSEL联合事业(JU)和13N14893号赠款协议下的德国联邦教育和研究部(全明星项目)的资助。JU获得了欧盟地平线2020研究和创新计划的支持,该计划由法国、瑞典、希腊、西班牙、英国、德国、卢森堡、拉脱维亚和匈牙利组成。特别感谢我们的全明星项目合作伙伴iC Haus的同事,他们开发和组装了带有集成ViBO激光芯片的驱动IC。

声明:本篇文章属于原创,拒绝转载,如果需要转载,请联系我们,联系电话:0755-25988571。

| 上一篇:迈向高效的星载毫米波发... | 下一篇:氦离子注入边缘终端结构... |