优化氧化镓的生长

2022/8/16 7:58:59 材料来源:

如何才能制备优异的氧化镓功率器件?这需要结合优异的外延反应器设计、理想的前驱体和掺杂剂、形成异质结构的相关材料以及良好的介质和电接触材料。

作者:来自AGNITRON公司的Fikadu Alema、Aaron Fine和Andrei osinsky,犹他大学的Arkka Bhattacharyya和加州大学的Sriram Krishnamoorthy

上述双模块系统,具有真空传输的功能,极大地扩展了可以在不破坏真空的情况下生长材料的数量。

电力是我们所有能源中最重要的,其全球消耗量在未来几十年肯定会上升。因此,为了拯救地球,利用可再生能源发电,并尽可能高效地利用这一宝贵的资源是至关重要的。

目前已经在努力减少电力传输和从一种形式转换到另一种形式(例如从交流电到直流电)相关的损失。此外,氮化镓和 宽带隙器件的广泛采用也节约了能源。这无疑是朝着正确的方向迈出的一步,但用超宽带隙材料β-Ga2 O3制造电力电子器件,可能会取得更好的结果。与那两个中量级的材料相比,它具有更高的临界电场,而且在系统层面上,有望进一步改善尺寸、重量和功率。更重要的是,可以从熔体中生长出大尺寸单晶,从而能够在低成本大尺寸同质衬底上制造器件--这一点对于氮化镓和 来说是困难的。

每个Ga2O3功率器件开发者面临的一个重大决定是采用哪种外延工艺。β-Ga2O3的薄膜已经可以通过MBE、HVPE和MOCVD生产,但有些强有力的论据表明,MOCVD是这种氧化物的最佳生长技术。例如,通过MOCVD生长的Ga2O3具有最高的低温迁移率--它比通过MBE生长的样品高8倍,比通过HVPE生长的材料高4倍(参见图1)。值得注意的是,通过MOCVD外延的β-Ga2O3薄膜的品质高于已经研究和完善了数十年的 4H-SiC 和 GaN 材料的最优值。

MOCVD外延的其他特征是,它能够以0.1μm/hr到高达10μm/hr的生长速度生产出高质量、均匀且掺杂水平可控的外延薄膜。控制生长速度和掺杂水平使MOCVD适用于生产横向和垂直器件,这两种几何形状都是功率器件开发人员感兴趣的。

尽管Ga2O3仍处于起步阶段,但热衷于开发和完善Ga2O3功率器件的公司或大学团体没有必要建造自己的外延反应腔。有可用的商业设备,包括我们明尼苏达州Chanhassen的Agnitron Technology公司所提供的工具。自2016年以来,我们一直在积极开发MOCVD反应腔,为研发和商业应用生长高品质的Ga2O3及其相关合金。在这段时间里,我们已经在全球范围内建造并销售了十多台适合生长Ga2O3的MOCVD系统。

正如在 Agnitron 的内部研发实验室以及我们的一些客户所证实的那样,我们的反应腔已经产生了破纪录的结果。早在 2019 年,我们在 Agnitron 和加州大学圣巴巴拉分校 (UCSB) 的 James Speck 团队合作,公布了使用Agilis 100反应腔生长的非故意掺杂的β-Ga2O3薄膜,实现了创纪录的室温电子迁移率~176 cm2V-1s-1。

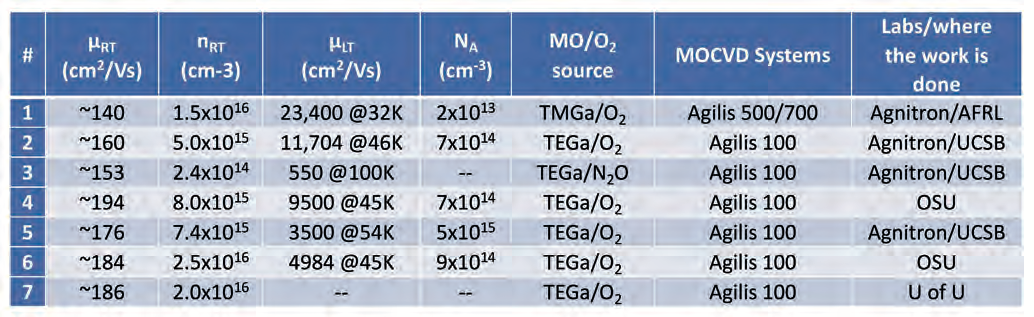

此后,在内部和我们客户的显著改进的推动下,报告了更高的迁移率。室温电子迁移率从140 cm2V-1s-1到接近200 cm2V-1s-1,这是Ga2O3的理论极限,其中包括Agnitron公司、犹他大学的Krishnamoorthy团队(现在UCSB)和俄亥俄州立大学(OSU)的Zhao的团队都在使用Agnitron的Agilis 100反应器(参见表1,概述了在室温和低温条件下令人印象深刻的迁移率结果)。

我们在Agnitron的团队与很多世界级的研究人员之间密切合作,支持了我们的生长反应腔和工艺的开发。通过这种合作方式,我们积累了大量与氧化镓生长相关的专业知识。现在我们将这些分享出来,并提供我们的见解,包括对镓和氧源的选择、如何最好地掺入这种材料、如何形成超晶格、以及如何制备电介质和电接触材料。讲完这些之后,我们将在最后详细介绍Agnitron的MOCVD产品组合的特定设计的优点。

Agnitron Agilis 100是一种单片机台。使用感应加热,晶圆载体的温度可以达到1,700℃。

哪种镓前体?

外延β-Ga2O3薄膜有两种形式的镓前体可供选择:更常见的三甲基镓(TMGa)和变体三乙基镓(TEGa)。TMGa在许多方面都占优势。由于这种前驱体广泛用于生长各种基于氮化镓和基于砷化镓的商业器件,所以它的可用性更高;它的成本相对较低;而且也能实现快速生长。

使用密闭式喷头反应腔,我们实现了大约10 µm/hr的生长速度。如此高的生长速度缩短了形成几十微米厚的薄膜结构所需的时间,而这些薄膜结构是阻挡超过10千伏的电压所需要的。

与TEGa相比,TMGa的生长速度更快,部分原因是蒸汽压力较高,可以将更高浓度的镓引入生长腔室中。此外,TMGa的反应动力学更快。在热解过程中,TMGa通过两步机制分解,而TEGa则需要三步。缩短反应路径可以使TMGa更快地与氧化气体反应,从而确保更高的生长速度。TMGa的移动性也更好。根据我们的内部研究,使用TMGa前驱体外延的β-Ga2O3在46K时的低温迁移率约为18,000 cm2V-1s-1,在32K时上升到23,400 cm2V-1s-1,而使用TEGa外延的薄膜在46K时的迁移率为11,700 cm2V-1s-1。这使我们得出结论,与TEGa相比,TMGa可以外延更高品质的薄膜。

表I. 使用各种Agnitron MOCVD系统生长的β-Ga2O3 同质外延薄膜的室温(RT)和低温(LT)霍尔电子迁移率数据。TEGa/TMGa和纯氧/一氧化二氮(N2O)分别被用作镓和氧源。此外,还提供了显示材料品质的RT自由载流子浓度(nRT )和受主浓度(NA )。该表汇总了Agnitron Technology公司和其客户报告的数据。

TMGa 存在与碳结合有关的问题。碳在Ga2O3中的表现有待商榷,但据预测,它将作为一种深施主态,一些研究也表明,它以带正电的浅施主形式存在。考虑到碳存在于前驱体中,防止碳融入到Ga2O3并不容易。然而,对于TMGa来说,由于在热解过程中形成了高活性的甲基自由基,碳的掺入量可能很大。相比之下,TEGa的分解会产生稳定的乙烯基,乙烯基离开了反应腔室,从而降低了碳的掺入。

TMGa生长的Ga2O3薄膜中碳的掺入程度取决于生长条件。虽然在缺氧环境中可能会发生大量的掺入,但优化的条件能够减轻碳污染并产生高纯度的薄膜。而对于非故意掺杂的Ga2O3来说,用TMGa生长的硅杂质浓度比用TEGa生长的低10倍,这就解释了为什么前者的薄膜纯度会更好。

图1. (a) 通过MBE、HVPE和MOCVD生长的薄膜的最佳低温(LT)迁移率的比较。MOCVD薄膜是使用Agnitron在俄亥俄州立大学的系统(MOCVD/OSU)和Agnitron技术(MOCVD/Agni)生长的。MOCVD薄膜是使用TEGa或TMGa源生长的。(b) TEGa/TMGa生长的β-Ga2O3薄膜的LT迁移率与4H-SiC和GaN的最新LT迁移率的比较。应该注意的是,MBE的高迁移率结果是在二维电子气(2DEG)β-(AlxGa1-x )2O3/Ga2O3异质结构中证明的。

一氧化二氮还是氧气?

当生长Ga2O3薄膜时,氧源的一种选择是一氧化二氮(N2O)。这种气体也可以提供氮气掺杂剂,随着衬底温度的变化,使氮浓度从大约2×10 19 cm-3到用二次离子质谱法检测不到的水平。当氮加入到Ga2O3中时,它充当深受主,产生半绝缘材料。与用氧源生长的薄膜相比,自由载流子的浓度要低得多,这是制造高压垂直功率器件的有利条件。

如果薄膜的纯度是最重要的,那么最好是使用纯氧。在100K的测量表明,使用纯氧源比使用N2O生长的薄膜的电子迁移率大约高6倍。

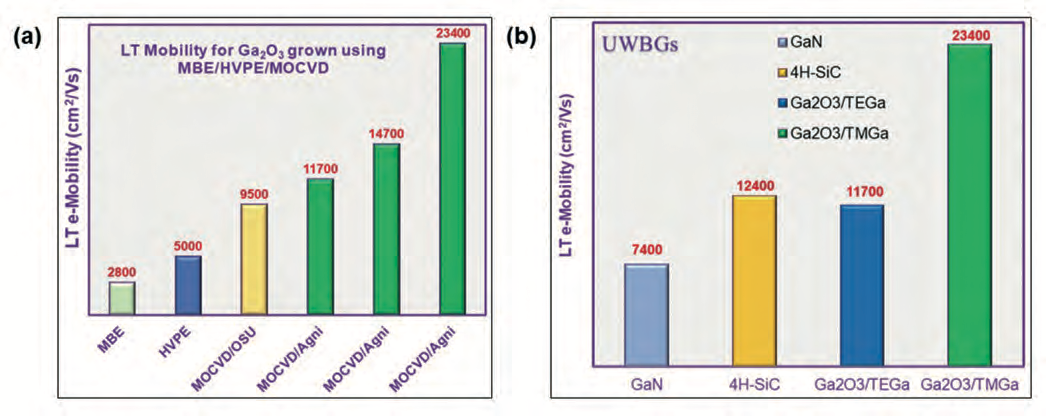

形成异质结构

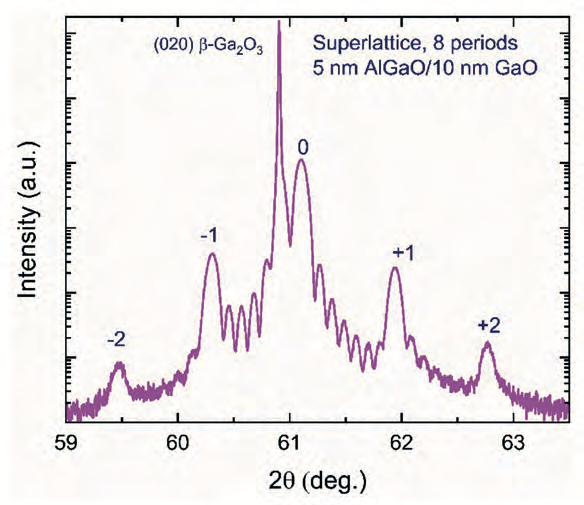

在形成高质量异质结构方面,Ga2O3最明显的伙伴是(AlGa)2O3。使用单片和多片MOCVD反应腔,我们已经开发了生长高质量的(AlGa)2O3合金的工艺。我们使用Agilis 700 MOCVD反应腔生产了高质量的应变单层β-(Al0.21Ga0.79 )2O3 / Ga2O3异质结构(参见图2的X射线衍射图),以及具有突变界面的超晶格(参见图3)。这些成功是一个重要的里程碑,因为(AlGa)2O3/Ga2O3异质结构是各种器件结构的关键结构,包括HEMT和调制掺杂FET(MODFET)。

(AlGa)2O3薄膜中实现的最大铝含量取决于衬底的取向。在(010)取向的β-Ga2O3上实现超过25%的铝含量是具有挑战性的,而这在没有(-201)和(100)取向相分离的情况下相对容易实现。OSU的Zhao的团队报道,使用我们的一个反应腔在(100)β-Ga2O3衬底上的铝含量高达52%的纯β-(AlGa)2O3合金,而Krishnamoorthy团队已经使用(AlGa)2O3层实现了MODFET结构。请注意,使用其他相,如α-(AlGa)2O3,可以生长出铝含量从0%到100%的纯合金。

提供掺杂物

由于气体或金属有机前驱体形式的可用性,硅、锗和锡都可以用于掺杂Ga2O3。 然而,硅更受欢迎,因为它可以有效地掺入和激活——而且与锗和锡不同,它在反应腔中没有记忆效应。

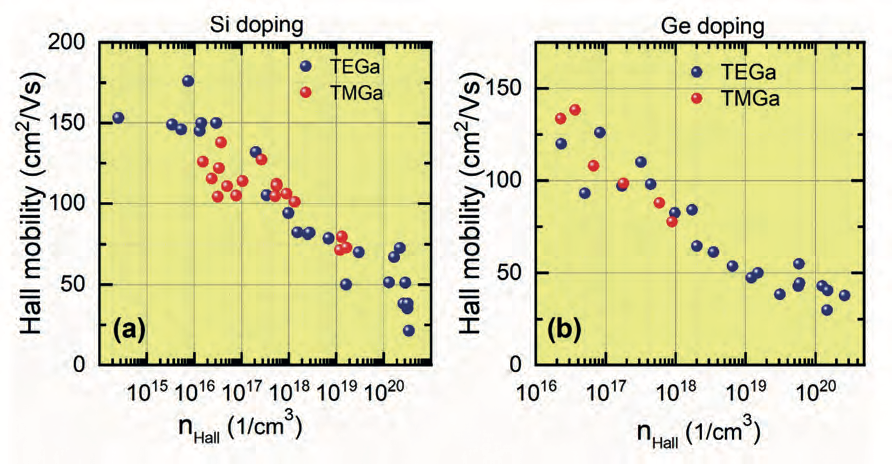

使用TEGa和TMGa,我们的研究表明,使用硅作为掺杂剂时,n型电导率范围可以从2 x 1014 cm-3到3.4 x 1020 cm-3,而用锗作为掺杂剂,这个范围是2 × 1016 cm-3到2.6 × 1020 cm-3(参见图4)。除了更有限的掺杂范围外,锗在薄膜中的稳定性也受到强烈的温度依赖性的阻碍。当需要深受主掺杂时,可以选择镁、铁和氮。

图2. 通过Agilis 700 MOCVD反应腔在2英寸(010)β-Ga2O3 Synoptics衬底上生长的β-(Al0.21Ga0.79)2O3/Ga2O3的X射线衍射ω-2θ扫描图。β-(Al0.21Ga0.79)2O3 / Ga2O3 层的厚度为70 nm(XRD测量由James Speck团队的Takeki Itoh在UCSB完成)。

图3. 使用Agilis 700 MOCVD反应器在2英寸(010)β-Ga2O3 Synoptics衬底上生长的β-(Al0.21Ga0.79)2O3/Ga2O3超晶格(SL)的X射线衍射(XRD)ω-2θ扫描图。SL有八个周期,β-(Al0.21Ga0.79)2O3 垒和Ga2O3阱的厚度分别为5 nm和10 nm。在XRD扫描中观察到的Pendellösung条纹表明,使用商业MOCVD反应腔可以生长出连贯而平滑的SL(XRD测量由James Speck团队的Takeki Itoh在UCSB完成)。

图4. 使用TEGa和TMGa前驱体通过MOCVD生长的硅(a)或锗(b)掺杂的β-Ga2O3外延薄膜的电子迁移率与自由载流子浓度的关系。

甚至在较低的衬底温度下,例如600℃,也可以进行掺杂。Agnitron公司的工作已经证明了硅的掺杂度超过3 x 1020 cm-3,同时创下了超过2500 S/cm的电导率。使用低温可确保较低的热预算,并允许掩膜接触二次外延工艺和原位电介质沉积。两者都在器件制造过程中使用过。

欧姆接触和介质层

Krishnamoorthy的团队利用低温外延技术,在制造完全由MOCVD形成的β-Ga2O3 MESFET时展示了MOCVD二次外延欧姆接触。这些晶体管具有更好的导通性能,导通电流为130 mA/mm,开关比超过1010。硅掺杂的β-Ga2O3 二次外延层具有卓越的性能,具有创纪录的73Ω/sq的低方块电阻,金属/β-Ga2O3 结的接触电阻低至8.3 × 10-7Ω cm2。与我们在 Agnitron 的人合作时,已经实现了更低的接触电阻,仅为1 x 10-7 Ω cm 2,这对于需要低寄生电阻的高频器件来说是非常令人鼓舞的。

直到最近,Ga2O3器件的一个弱点是它无法将高的横向品质因数与千伏击穿电压结合起来。

多片Agilis GOX300的晶圆装载能力为5片4英寸晶圆。这种为大批量生产而设计的工具能够提供可重复稳定的生长过程,并确保外延片具有出色的沉积均匀性和最小的颗粒数。晶圆载盘可以在任何给定时间加载到系统中,以实现涉及多达四个晶圆载盘的高效、稳定的自动操作。

图5. 薄膜厚度和表面粗糙度的测量突出了Ga2 O3外延层的均匀性和光滑表面。均匀性为 3% (1σ),RMS 粗糙度为 0.8 nm。

Krishnamoorthy 的团队与我们在 Agnitron 合作,用 Agnitron 生长的结构制造器件,克服了这一挑战,报告了横向 Ga2 O3 MESFET 的破纪录结果,该器件采用了新颖的场板设计,并采用了Agnitron开发的改进的接触二次外延工艺生产。对栅漏间距为 10 μm 的器件进行的测量显示,其横向品质因数达到创纪录的 355 MW cm-2,击穿电压约为 2.5 kV,击穿时的平均电场约为 2.5 MV/cm .

最近,该研究小组发现,由 Agnitron 外延结构制成的器件具有超过 100 MW cm-2 的横向品质因数(该结果由纽约新州立大学水牛城分校的 Uttam Singisetti 小组测量),击穿电压超过 4 kV,创下新高。这些结果展示了这些器件在中低电压电力系统中的巨大潜力,这些系统部署在电源、电动自动化和车辆、电力传输和电网集成应用中。

氧化物MOCVD系统的巨大优势之一是,在不破坏真空的情况下,可以在有源层生长后使用它来沉积提供栅极氧化物的电介质。Krishnamoorthy的团队采用了这种方法,在原位工艺中进行整个制备过程--这消除了表面处理的需要,并将外延生长和电介质沉积之间的污染干扰降至最低。

测量显示,通过原位生长产生的Al2O3/Ga2O3界面态密度大约为6.4×1011cm-2,击穿场高达5.8 MV/cm,这一数字与通过原子层沉积生长的Al2O3电介质相当。这些结果为基于β-Ga2O3的高性能MOSFETs的未来带来了很大希望。

Agilis MOCVD系统

由于Ga2O3在许多方面都取得了进展--能够在较宽的温度范围内生长电子级外延薄膜,高度可控的生长速率和掺杂水平,以及合金单晶和原位电介质的生长--我们可以预计在未来几年内,器件的研究、开发和原型器件生产将有所增加。为了支持这些努力,我们提供了四个系列的MOCVD反应系统,专门用于β-Ga2O3的生长:Agilis 100、500和700;以及GOX300系列。

其中,Agilis 100是一个单片机台,可容纳一个直径达3英寸的衬底;500和700分别可容纳5个和7个2英寸的晶圆;而GOX300可满足多达5个直径为4英寸的晶圆。

所有系统都配有我们创纪录的工艺配方,以及未来几十年低成本的设备支持和维护。每个机型都可以根据个人需求、预算和设施限制进行量身定制。

Agilis 100是一款理想的研究工具,最近进行了更新,以适应更大的晶圆和更快的转速,最高可达1,500 rpm。它可以配置我们全新的近距离喷射喷头气体分配系统,也可以使用远程喷射喷头。使用感应加热,晶圆载盘的温度可以达到1,700℃。

多片Agilis 500和700与100具有相同的紧凑尺寸,也能够以高达1,500 rpm的速度旋转晶圆。两者都使用密闭式喷头,以尽量减少前驱体的气相反应。采用电阻加热,可根据发射率补偿高温计或热电偶的测量结果,选择具有有效温度的多区加热器。均匀性很好(参见图5),外延薄膜的均方根表面粗糙度在0.5-0.8 nm之间,这在横向沟道器件结构所需的范围内。

如果追求多功能性能,我们推荐双模块系统,由两个独立的Agilis系统通过真空传输机制组合而成。除了生长β-Ga2O3,这些垂直反应腔几何系统还可以沉积其他材料,包括III-氮化物、SiC、MgZnO、磷光体、2D BN以及过渡金属二卤化物家族,如MoS2、MoSe2、WS2和WSe。如此广泛的材料很容易实现,这要归功于有机会安装多达12个金属有机物源,可以在几分钟内切换。

大规模生产

为了应对不断增长的市场需求,Agnitron公司已经开始提供多片Agilis反应腔。多片Agilis GOX300是该系列的最新产品,其晶片具有5个4英寸晶片的装载能力,也能提供重复稳定的生长过程,并确保外延片具有优良的沉积均匀性和最小的颗粒数。

有了这个系统,晶圆载盘可以在任何给定的时间加载到系统中,以实现涉及多达四个晶圆载盘的高效、稳定的活动操作。传送装置配有一个工业标准的自动机械臂,在高真空传送室中操作。停留站用于装载和卸载晶圆载盘。

Agilis GOX300采用我们专有的、高度开发的旋转盘(RDR)垂直生长室。在这个腔室中,流动动力学抑制了再循环,使晶圆载盘上方和周围的敏感区域保持干净且没有沉积。RDR被证明是成功的,已经在我们的A300系列中实施,该系列是为生长砷化物和磷化物而设计的。

由于我们推出了Agilis GOX300,我们加强了开发和生产氧化镓器件的工具套件。在我们的反应腔和专业知识的支持下,这种氧化物的先驱者可以将电力电子技术带入一个新的时代,利用氮化镓和 带来的好处,将电力系统的损耗降低到前所未有的水平。

拓展阅读

l F. Alema et al. Journal of Crystal Growth 475 77 (2017)

l G. Seryogin et al. Applied Physics Letters 117 262101 (2020)

l Y. Zhang et al. APL Materials 7 (2019) 022506.

l R. Miller et al. Compound Semiconductor Magazine 24 (4) 18(2018)

l A. Bhattacharyya et al. IEEE Electron Device Letters 42 1272 (2021)

l F. Alema et al. APL Materials 7 121110 (2019)

l F. Alema et al. MOCVD Growth of β-Ga2O3 Epitaxy, in: J. Speck & E. Farzana (Ed.), “β-Ga2O3: Wide-bandgap Semiconductor Theory and Applications”, American Institute of Physics 2022

l F. Alema et al. APL Materials 8 021110 (2020)

声明:本篇文章属于原创,拒绝转载,如果需要转载,请联系我们,联系电话:0755-25988571。

| 上一篇:Ga2O3肖特基势垒二极管... | 下一篇:高亮度、高调制带宽的深... |