技术文章详细内容

走向8英寸

2022/8/9 6:39:20 材料来源:

引入更大的晶圆将加速在完全折旧的8英寸晶圆厂中的电力电子器件的生产

引入更大的晶圆将加速在完全折旧的8英寸晶圆厂中的电力电子器件的生产

作者:SANTHANARAGHAVAN PARTHASARATHY,来自 GT ADVANCED TECHNOLOGIES

实现碳中和的目标已成全球共识。我们正在采取许多措施来改变我们的全球能源系统,包括大幅减少对化石燃料的依赖。采用由

等宽带隙半导体提供几乎没有损耗的节能器件,为实现净零碳排放创造一条可持续的路径。

当今的电源转换器,包括 AC-DC 整流器、AC-AC 变压器、DC-DC 转换器和 DC-AC 逆变器,都倾向于采用硅基电力电子器件—IGBT,即绝缘栅双极晶体管,是最常用的方法之一。然而,对更快开关频率、高额定功率、高转换效率和高温工作的需求正在推动SiC器件的发展。这种宽带隙半导体结合了三倍于硅的带隙、三倍于硅的热导率和十倍于硅的击穿场的优异性能,使SiC器件成为上述应用的完美选择。

近年来,在同质单晶衬底上制造的 SiC 功率器件的出货量一直在攀升。这使 SiC 能够走出实验室,成为电力电子器件的支柱,尤其是在 900 V 以上的击穿电压应用场景。

功率器件商业化的开始于 1999 年,当时2英寸直径的衬底上市,售价为 495 美元/片。虽然这在今天看来是一个令人瞠目结舌的价格,但当时这却被认为是一个突破。现在,大多数 SiC 功率电子器件,例如肖特基势垒二极管、MOSFET、结型场效应晶体管和等都建立在6英寸晶圆上,并在完全折旧的6英寸和8英寸晶圆厂中进行制造,因为随着硅工业的晶圆尺寸过渡到12英寸,这些小尺寸晶圆厂必须另找他用。

为了实现半导体行业生产率的同比增长,工程师们倾向于采用五个众所周知的杠杆:缩小器件尺寸、引入新的器件设计、提高器件生产率、提高生产线良率和迁移到更大的晶圆尺寸.在这五个中,后者提供了可观的收益,这就是为什么人们对8英寸SiC 衬底的开发如此感兴趣的原因。

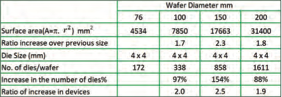

增加晶圆面积的明显好处是,它可以增加产出的器件或芯片的数量。这种增加降低了每个器件的制造成本,因为工艺步骤的数量保持不变(见表 1)。

现成的晶圆厂产能

如今,硅基功率器件,如IGBT,是在12英寸硅片上批量生产的。这是因为在过去几年中,Tier 1集成器件制造商 (IDM) 已在12英寸晶圆厂上投资了数十亿美元来制造硅电力电子器件。

由于硅功率器件制造业向12英寸晶圆厂转移,现已完全折旧的6英寸和8英寸晶圆厂可用于SiC生产。为支持该项目,IDMs 增加了用于 SiC 器件制造的设备。其中包括:能够在 1600 °C 下生长的 MOCVD 机台;高能、高温离子注入机;高温掺杂活化炉;量测设备;晶圆级测试;和芯片划片工具。这些晶圆厂有足够的过剩产能来处理每周数千片的晶圆生产。

虽然Tier 1 IDMs 具有完全折旧和优化良好的日常运行良率的优势,有助于有竞争力的制造成本和器件价格,但对于要拥有8英寸晶圆厂的新来者而言,这并不容易。这些公司在短期内将面临价格压力和较低的收益率。

相对于6英寸平台的生产,8英寸衬底的引入预计将使整体器件成本降低 20-35%。即使晶片级的材料成本增加,也可能发生这种情况。为了实现良好的晶圆几何形状,衬底厚度随着衬底直径的增加而增加。6英寸直径的 SiC 晶片厚度为 350 微米,而最初推向市场的8英寸SiC 衬底的厚度为 500 微米。随着厚度的增加减少了每个晶碇制造的衬底数量,衬底成本略有上升。然而,增加的厚度有助于确保良好的晶片面型参数,同时最大限度地减少弯曲和翘曲。

表 1. 芯片数量随着衬底尺寸的增加而增加。

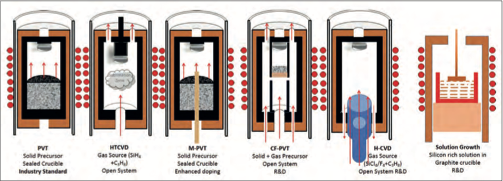

图 1. 生产SiC晶体有几种不同的技术。

即使使用当今的制造设备能力,也可以生产 350 μm 厚的8英寸衬底,从而进一步降低衬底成本。然而,这并不是必不可少的步骤,因为无论衬底厚度如何,与6英寸的同级产品相比,8英寸SiC衬底都能降低器件成本。

虽然在过去二十年中采用更大的衬底尺寸有助于降低 SiC 器件的生产成本,但它们仍然比硅器件高出三倍左右。不过,这并不是什么了不起的事情,因为当电路设计人员从硅器件切换到由 SiC 器件时,他们可以在系统层面上降低5-10% 的成本。 8英寸SiC 衬底的推出将扩大这一优势,并在未来几年进一步降低整体系统成本。

扩展挑战

对于硅、锗等元素半导体材料,以及GaAs、InP等

材料,晶体材料都是从熔体中生长出来的。晶体生长首先采用横截面通常为 10 毫米 x 10 毫米的籽晶,并使用籽晶和熔体界面之间形成的细颈放肩将晶体的直径扩大到所需的水平。一旦扩径完成,晶体就会以既定的速率从熔体中拉出。该生长速率范围为 1 毫米/小时到 150 毫米/小时。

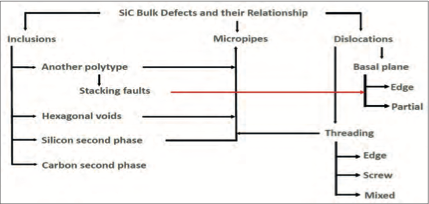

图 2. 在块状体 SiC 晶体中观察到的各种缺陷及其相互关系。

SiC 的最大缺点之一是该材料不存在于常压液相中,因此无法从熔体中生长晶体。如果 SiC 保持在高温和低压下,它会分解成气态物质而不经过液相。由于这种行为,

晶体是使用称为升华或物理气相传输 (PVT) 的气相技术生长的。对于使用这种方法生长的材料,首要条件是需要有同等直径的籽晶(请继续阅读以了解直径是如何扩径的)。使用 PVT,生长速率在 0.1-0.5 毫米/小时的范围内。

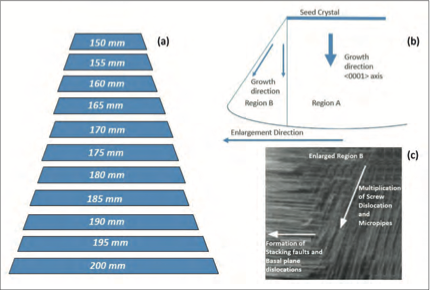

图 3. 籽晶扩大是引入更大衬底尺寸的核心。图示说明:(a) 6-8英寸 的籽晶放大过程,以及 (b) 籽晶放大过程中可能出现的缺陷。新扩展的区域容易形成更多缺陷(c)。

为了将 SiC 的质量提升到一个新的高度,并能够更精确地控制这种材料的生长,研究人员已经实现了 PVT 工艺的诸多进步,并探索了其他可行的长晶方法选择(见图 1)。采用气体裂解来供应碳和硅源,而不是固体 SiC 粉末,这种技术称为高温化学气相沉积 (HT-CVD)。

另一种替代方法是改良 PVT (M-PVT),这是一种将额外的进料管汇入气体生长区的方法,掺杂气体可以是氮气或其他气体。这种改进能够生产具有均匀电阻率分布的低电阻率 SiC。使用传统的 PVT,一个缺点是掺杂气体被引入到生长区之外。由于有限的扩散,这阻止了具有良好均匀性的低电阻率材料的生产。

在研究层面,正在探索用于晶体 SiC 生长的其他技术。这些方法距离生产商业规模的 SiC 衬底还有很长的路要走,包括卤化物 CVD,以及 HT-CVD 和 PVT 的组合,称为连续进料 PVT。

最近,人们对从溶液中生长体 SiC 产生了兴趣,因为这具有生产大尺寸、高质量 SiC 衬底的潜力。但这项技术仍在研究中,尚不能实现商业化。其缺点之一是由于在大气压下缺乏化学计量的 SiC 液相,因此不可能采用一致熔融的熔体生长。另一个缺点是碳在熔融硅中的溶解度在非常高的温度下非常有限。可以通过使用助溶剂来提高碳的溶解度,例如 Ti-Si、Al-Si、Cr-Si、Fe-Si、Si-Sc、Si-Co、Sn-Si 和 Si-Ge。然而,这些助溶剂有可能掺入生长的晶体中。另外使用该方法持续生长较大的晶体也有挑战。

由于考虑通过各种方法生长 SiC,目前几乎所有商业生长的 SiC 晶体都是通过 PVT 生产的。通过这种方法,PVT炉可以感应加热或电阻加热。

晶体特性

SiC 可以结晶为三类晶体结构:立方 (C)、六方 (H) 和菱面体 (R)。然而,这种材料的结构变化众多,差不多有超过 220 种晶型。它们在沿 c 轴排列位置的方式上有所不同,晶型的分类取决于晶胞中 Si-C 层的数量。对于电力电子应用,最好的晶型是4H SiC。

气相生长固有的困难会导致各种缺陷,包括微管、螺位错、刃位错、堆垛层错、包裹物以及不全位错和混合位错。微管、螺位错和基平面位错会损害器件性能。然而,这些缺陷的密度可以在晶体生长和随后的外延层沉积过程中降低,这些都发生在器件工艺之前。SiC中不同缺陷之间的关系如图 2 所示。

在过去的二十年里,

制造商采取了逐步扩大籽晶尺寸的方法。进展并不容易,因为这种扩展是一个耗时的迭代过程,涉及多个学习和过程优化循环。籽晶发育的起点可以追溯到 1990 年代,当时形成了横截面为 4 mm x 4 mm 的自发成核 Lely 小晶片。现在,努力将籽晶从 6英寸扩大到 8英寸,这是一项具有挑战性的任务,因为新扩大的区域容易形成更多缺陷(见图 3)。扩大籽晶尺寸的成功需要同时进行多次迭代的晶体生长、计算软件平台中的流体动力学建模和模拟分析,以及针对较大籽晶尺寸的热场设计优化。为了保持起始籽晶中晶体的质量,需要通过仔细选择轴向和径向温度梯度来控制固气界面的推进并保持生长界面的形状。

图 4. GTAT 从 2英寸到 8英寸晶体生长方面的进展

财务评估

由于8英寸 SiC 晶体的生长速度与6英寸晶体的生长速度几乎相同,因此生产周期时间没有明显增加,从而可以保证器件产量。然而,由于生长室中该部件尺寸的增加,导致热场部件的费用增加,因此成本确实略有上升。幸运的是,石墨制造最近取得了进展,并且对如何调整生长过程有了更全面的认识。因此现在可以为8英寸晶体生长制造具有成本效益的热场部件,如果使用更大的体积,支出就会减少。通过这种方式,我们 GT Advanced Technologies (GTAT) 的团队开发了 SiClone 200 平台,该平台能够生产6英寸和8英寸直径的晶体,而无需额外的资本支出。

除了晶体生长,籽晶/晶片制造还涉及外径滚圆、平磨、晶片切割、研磨和抛光—随着晶片直径的增加,每个工艺都需要优化。通过减少切片过程中的切口损失,晶圆加工步骤的生产率已经有所提高。传统上,切割 SiC 晶片涉及多线锯和金刚石浆料,导致切口损耗低于 200 μm,研磨损耗低于 100 μm,这是去除亚表面损伤所必需的。引入基于激光的切片将衬底加工的总材料损失减少了三分之一,达到约 100 微米。

在晶圆厂层面,与迁移到8英寸相关的成本增加是最小的。为了抵消 8英寸 SiC 晶体生长和晶圆制造相对较低的附加成本,增加了每个晶圆的管芯数量。这使得将在电力电子行业带来显著红利的路径,成本下降且可持续发展。今天的外延6英寸SiC 衬底零售价为 750-900 美元,8英寸晶圆预计售价为 1300-1800 美元。在 GTAT,我们制定了进一步降低成本的路线图。

我们公司作为晶体生长炉制造商拥有丰富的技术积累,在全球安装了数千个机台,并且在增加晶片直径方面有着良好的记录(见图 4)。我们在设备设计、工艺扩展、设施规划和供应链方面的专业知识有助于我们更快地提高 SiC 产能,同时在价格和质量上取得成功。由于我们的持续改进,基于不断的研发工作和持续工艺优化,我们现在能够推动8英寸 SiC 的发展。我们的8英寸产品定于 2021 年末/2022 年初推出。

如果 SiC 继续跟随硅产业的脚步,下一个晶圆尺寸可能是12英寸。根据我们最初的热场建模,实施独特的热场设计部件可以最大限度地减少施加的内应力,内应力是产生位错和微管的原因,以及导致晶碇破裂的冯米塞斯应力。如果行业进一步寻求12英寸SiC 衬底以降低成本,我们对我们开发下一代晶体的能力充满信心。

致谢

作者深深地感谢他的同事和 GTAT 的世界级制造团队。 特别感谢 GTAT 同事 chris Van Veen、Henry Chou 和 Jeff Gum 以及 Exawatt 的 Simon Price, 感谢他们进行了有益的讨论和批评性评论。

声明:本篇文章属于原创,拒绝转载,如果需要转载,请联系我们,联系电话:0755-25988571。

| 上一篇: 晶圆成功的秘诀 | 下一篇:立方砷化硼是一种完美的... |