回顾20年来III-V族半导体的技术进步和性能提升

2020/11/23 9:12:24 材料来源:David Danzilio and Dennis Williams

回顾20年来III-V族半导体的技术进步和性能提升

Advancements in III-V Technology and Performance: A Twenty-Year Retrospective

作者:David Danzilio and Dennis Williams, WIN Semiconductors Corp.

获授权转载自《微波杂志》2020年7/8月号(www.mwjournalchina.com)

在过去20年里,基于III-V族半导体(即 )技术的产品已经从面向国防的小范围应用转变为适用于移动设备、无线网络、卫星通信和光电子的赋能技术。所有这些用途的共同点是需要经济可行的解决方案,具有一流的前端性能,包括工作频率、功率、效率和线性度。在所有这些应用中, 的性能优势使GaAs成为了连接全球数十亿人的移动通信网络最主要的前端技术。

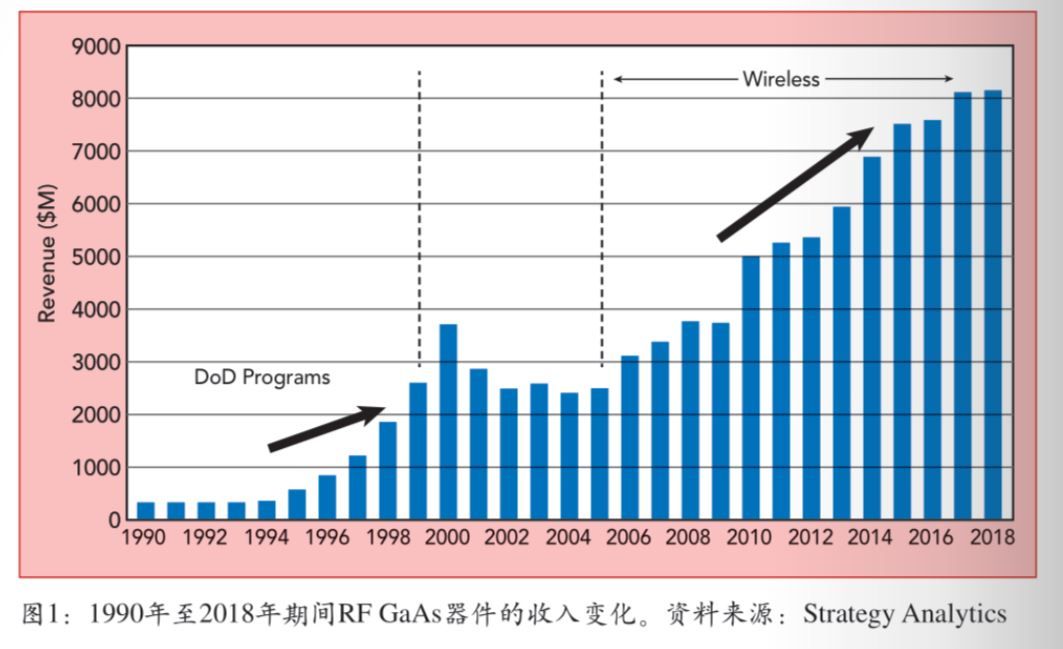

技术在无线通信行业中被广泛采用,其收入的显著增长很好地说明了这一点(图1)。这一数字由Strategy Analytics公司提供,说明了两个宏观趋势对GaAs器件年收入的阶段性影响。第一个增长阶段,从1990年到1999年,是由美国国防部资助的微波和毫米波集成电路(MIMIC)及微波和模拟前端技术(MAFET)项目推动的,以成熟的GaAs关键技术为主。这些项目使美国GaAs制造商们受益最大,实现了器件收入从1990年的约2.5亿美元增加到1999年的25亿美元。

第二个增长阶段,从2006年至2017年,是由在全球无线通信系统和移动设备中采用GaAs技术推动的。在这一时期早期,智能手机制造商认识到采用GaAs的功率放大器可提供更高的线性度和传输功率以及电池供电设备所需的低功耗。同时,WIN Semiconductors公司为一系列砷化镓技术提供了专业代工服务。前端GaAs卓越的性能和价值,加上快速的规模化生产,使业界能够支持每年超过10亿部的智能手机出货量,在2017年,RF GaAs收入已经超过80亿美元。

专业晶圆代工模式

在III-V族产品的市场拓展中,一个未被充分认识的因素是专业晶圆代工模式的成功。当WIN公司于1999年成立时,III-V族晶圆铸造业务仅是GaAs组件制造商的一个附属业务。将多余的晶圆产能出售给外部组件公司,提高了晶圆厂的利用率,增加的收入抵消了资本密集型工厂的一些固定成本,这对晶圆厂所有者来说具有很好的经济意义。只要晶圆供应商(集成器件制造商)和晶圆代工客户(另一个集成器件制造商)之间没有直接竞争,这就是一个切实可行的生产模式。

不可避免地,具有类似生产技术的供应商将争夺相同的市场机会。这种竞争通常会导致晶圆厂客户失去业务,因为无晶圆厂的器件供应商在与其晶圆供应商竞争时处于明显的劣势。以销售过剩产能为基础的晶圆铸造业务不可避免地会给晶圆厂客户带来业务风险,且不可持续。如今,几乎所有的集成器件制造商都已经终止了他们的晶圆制造业务;剩下的几家也将业务范围仅限制在“战略客户”身上。

为了支持无线通信行业发展的需要,GaAs器件市场需要从晶圆代工厂获得高性能的 技术。WIN公司适时地进入了III-V族晶圆制造市场,以满足这一需求。为了证明晶圆代工模式能在 领域取得成功,WIN必须提供具有市场优势的技术:卓越的功放性能、多功能集成和柔性的大规模制造。

移动设备的效率问题

到了2000年代中期,因为3G网络和移动数据服务的广泛部署,手机从商业通信工具转变成了消费品。CDMA网络对线性度提出了新的要求,用硅功率放大器(Si PA)方式很难实现。由于移动设备对电池尺寸的限制,要求前端功率放大器在所需功率水平(典型值为28dBm)下满足线性规范,同时以尽可能高的功率增加效率(PAE)运行。这些具有挑战性的移动功放要求为高性能GaAs HBT技术创造了施展身手的机会。HBT迅速成为了“最有价值”的移动功放技术,因为它提供了高增益(每级10分贝)、高线性度(ACPR≤40分贝)和高PAE(>65%),从而确保了更长的电池寿命。

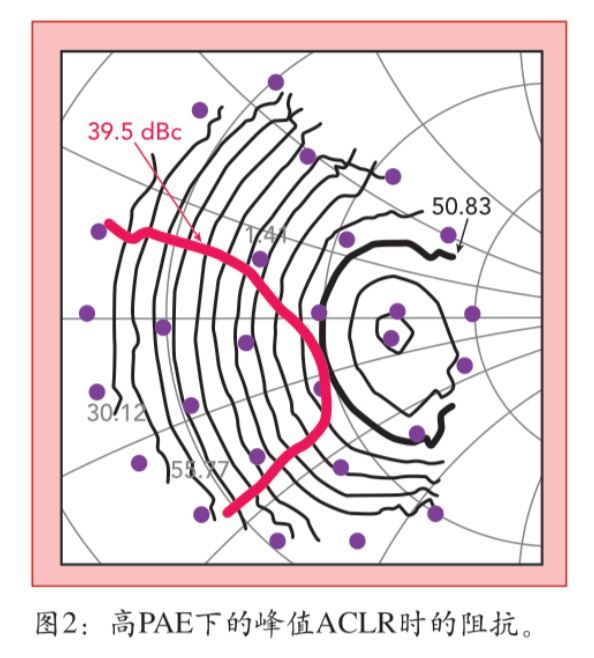

CDMA移动功放需要同时满足一整套要求,其中主要的考虑是在设定的输出功率下的线性度和效率之间的平衡。图2显示了这种折衷处理,它覆盖了1.95GHz的PAE负载牵引等高线和28dBm输出下HBT2功率单元的线性度,偏置电压设为3.4V。HBT2在2004年至2008年间是WIN公司移动功放的主力平台。史密斯图显示,峰值ACLR和PAE的负荷相似,峰值ACLR和等高线的交叉点处的最优折衷值对应于50.8%的PAE。峰值线性的输出匹配距离峰值PAE匹配只有5个百分点,这是GaAs HBT的一个独特特性。这降低了实现线性的效率“成本”,使得紧凑的两级GaAs HBT PA能够满足所有CDMA的需求,同时还可保持大约50%的PAE。

随着高端智能手机的日益普及,大型、耗电量大的显示屏以及电池容量受限的薄尺寸手机等因素,手机制造商期望器件供应商能降低功耗。为了更具竞争力,器件供应商只有通过提供更好的性能或更强大的功能,并减少电流消耗,以创造产品的差异化优势。在射频前端,功放效率、线性度和功能性是主要的区别,而在下一代智能手机平台上确保市场份额往往取决于功放效率和能在每个设计周期内不断提高产品性能且得到验证的能力。

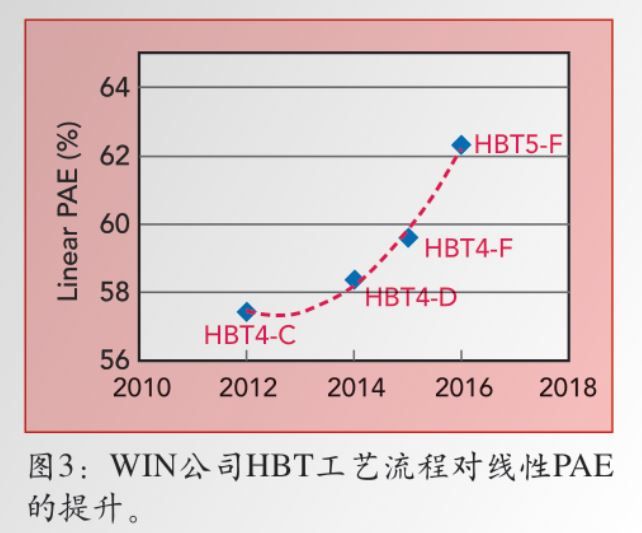

WIN公司通过连续几代GaAs HBT晶体管的设计改进和线性功率放大器效率提高的设计工艺平台,响应了这些期望。自2012年以来,WIN在不同的生产外延设计中采用不同的字母名称以示区别,图3比较了HBT4平台上使用的C、D和F外延。2012年为LTE推出了Epi C,2014年为改善线性度推出了Epi D,2015年为包络跟踪(ET)所需的更高电压操作推出了Epi F。通过比较来自相同单元布局和测试的数据,所有的线性PAE都得到了改进,最大PAE为-40dBc ACPR。更进一步的射频性能改善可以通过缩小器件的几何形状来实现。图3还显示了使用HBT5平台和Epi F后获得了额外的2.5个百分点PAE。

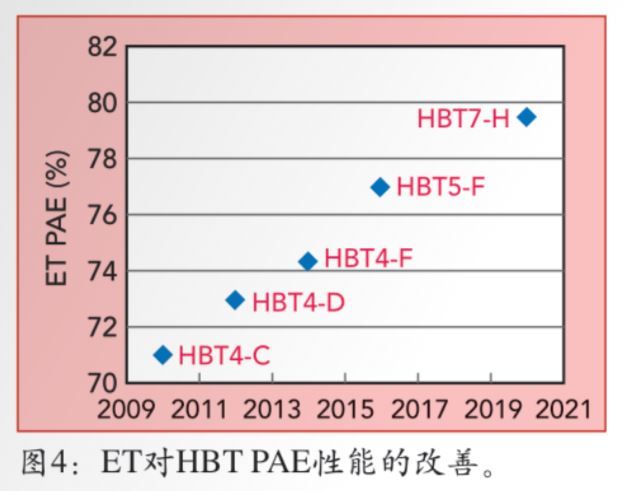

WIN公司的HBT技术持续地提高了线性PAE,并支持从3G向4G的过渡,满足了要求日益提高的前端规格。直到2013年,平均功率跟踪一直是手机功放设计的事实标准。ET的引入是为了进一步降低功放功耗,图4显示了WIN公司HBT技术的PAE在10年间的增长,典型特征是ET。HBT7-H是WIN公司目前最先进的HBT平台,计划于2020年年中发布。

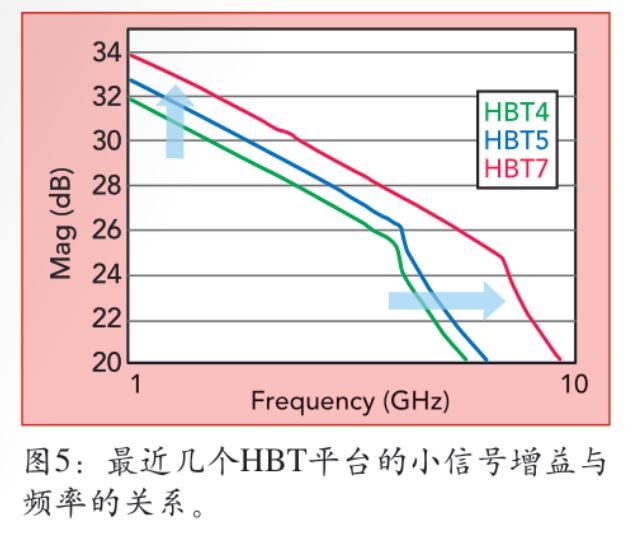

WIN公司坚持持续改进HBT技术,以满足工作频率将高达6GHz的5G手机对功放的新需求。图5显示了使用同一Epi的几代HBT平台在单位小区小信号增益方面的改进。HBT7的发布将伴随着新的Epi层设计,以提升工作在更高频段5G设备的性能。

多种应用的功率和效率问题

III-V技术的多种应用涉及多种功能——功放、低噪声放大器、射频开关、单芯片前端、混频器,和性能要求——功率、线性度、效率、噪声系数和开关速度等。工作频率范围从1到>100GHz,使用GaAs和GaN技术的产品多样性令人震惊:如宏蜂窝和小蜂窝基站;用于5G固定网无线接入和移动网的毫米波相控阵;回程链路;用于低地球轨道(LEO)和地球静止轨道(GEO)卫星的终端;S波段、C波段和X波段的雷达;光网络中的毫米波组件等等。并且随着这些市场的发展,新的功能、产品规格和工作频率也在不断变化之中。

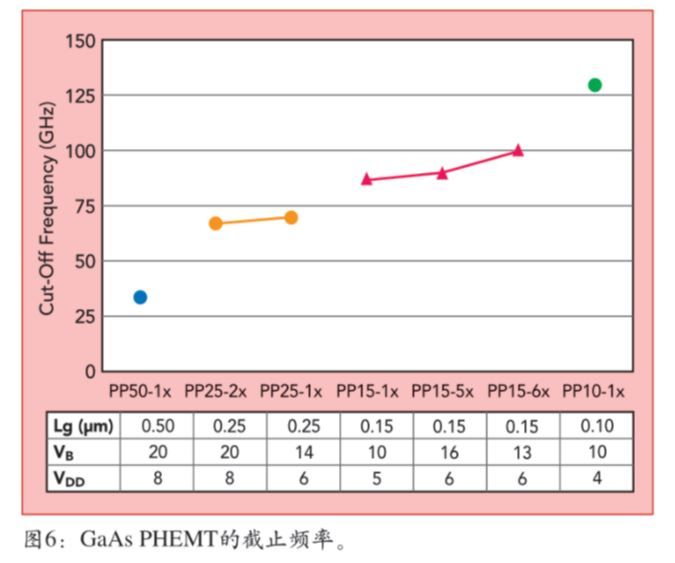

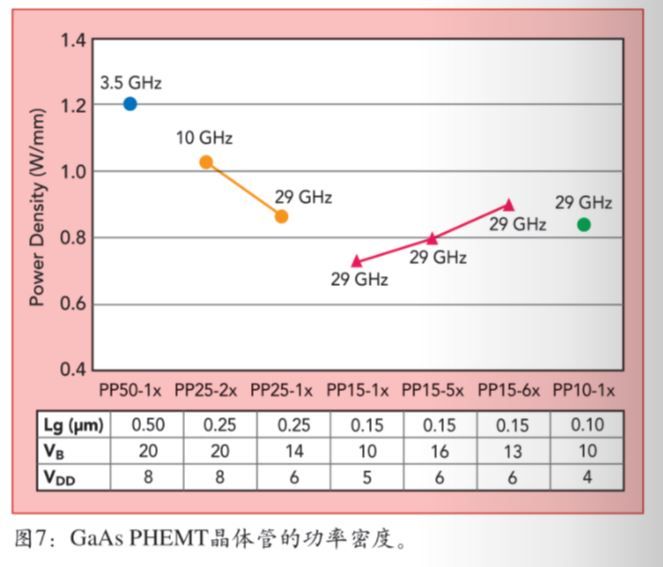

没有一种单晶体管技术或工艺能够在多种功能和工作频率范围内都能提供最佳的产品性能。一系列的GaAs PHEMT和RF GaN HEMT技术已经证明是设计师的最佳选择。这些技术的主要优点体现在截止频率(ƒt),这是影响晶体管性能的一个重要指标。ƒt反映了 器件的几何结构和工艺参数,关联最大的是工作频率、输出功率、工作电压和栅极长度(lg)。图6和图7显示了采用WIN公司GaAs PHEMT工艺的晶体管的截止频率(ƒt)和饱和输出功率,该工艺针对多种应用进行了优化。图中的表格显示了各种不同工艺主要晶体管的特性,对于不同的工艺,按lg从大到小排列,对于相同的lg,采取从最早工艺到最新工艺排列。每个工艺都针对特定的多样需求进行了优化:PP50-1x用于10到20W功放,工作频率低于5GHz;PP25-2x用于10W MMIC,工作频率高于10GHz;PP25-1x用于具有更高ƒt的30GHz应用。当截止频率ƒt高于90GHz时,PP15系列支持60GHz的PA MMIC,而0.1μm PP10工艺用于100GHz以下的应用。

图6说明了栅极长度(lg)变小和截止频率(ƒt)增加之间的趋势。这不是唯一的途径,如其中三个PP15工艺所示。最初于2001年发布的PP15-1x在5V VDD下工作,提供0.7W/mm的饱和输出功率(Psat)(图7)。为了满足更高输出功率的需要,PP15-5x工艺于2011年发布,在6V偏置下实现了0.8W/mm的饱和输出功率,并在ƒt上有了一定的改进。最近,线性度已经成为相互区分的一个重要因素,推动了PP15-6x的发展。2018年发布的这项技术保持了6V的工作电压,但将截止频率ƒt提高到100GHz,同时Psat也提高到了0.9w/mm,结果显著提高了线性度。

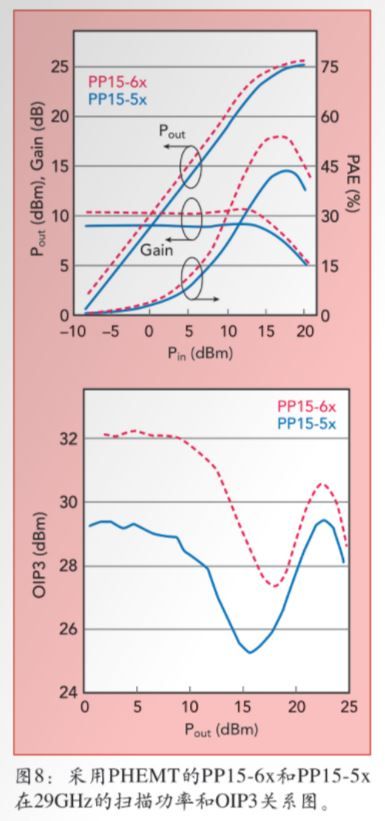

图8比较了PP15-6x和PP15-5x工艺的晶体管功率性能和输出三阶截距(OIP3),在29GHz和6V VDS条件下测得。PP15-6x的增益增加了1dB,PAE提高了10个百分点,Psat也有了提高。测量29GHz时的OIP3,使用一个由10MHz分开的双音输入信号,并选择最佳的输入和输出阻抗匹配,其结果显示采用最新一代晶体管的OIP3相对于PP15-5x提高了2到3dB。

最高功率密度的GaN

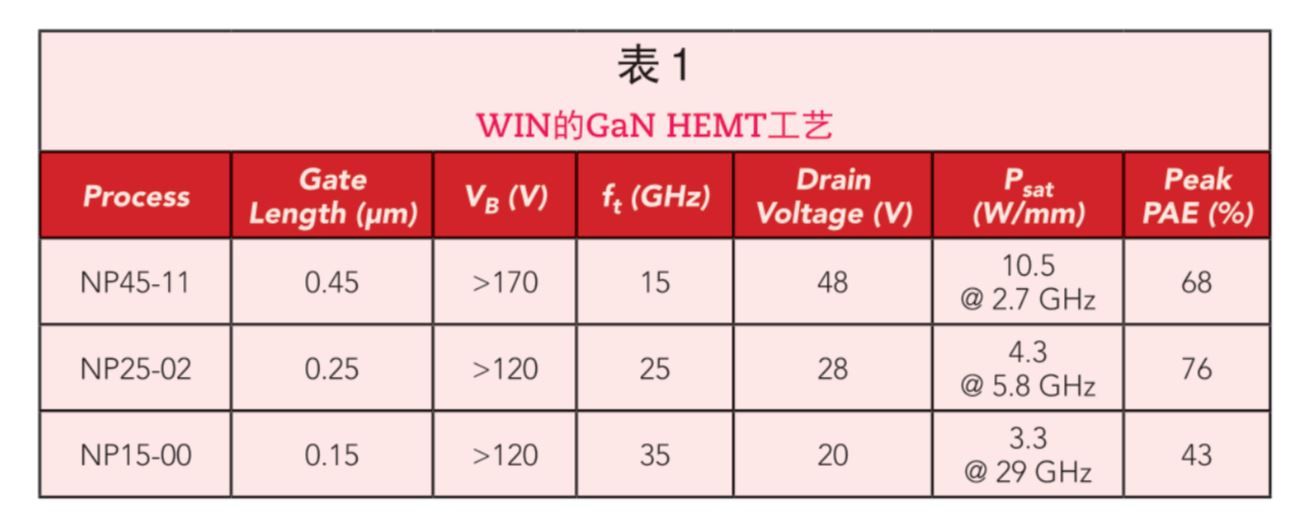

市场对更高射频功率的持续需求推动了GaN HEMT的开发和应用,GaN HEMT提供了令人印象深刻的射频功率,它是以提供最高功率密度和PAE为目标的主要的功率放大器技术,其中。为了支持从1GHz到大于30GHz的功率放大器设计,WIN公司开发了三种在100mm SiC基材上制造GaN的工艺,以提供最大的热耗散(表1)。

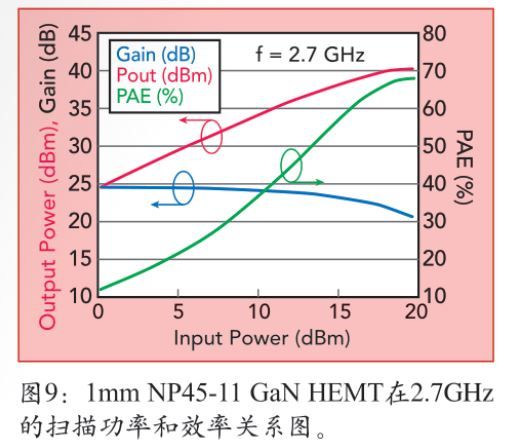

由于GaN HEMT的带隙为3.39eV,它与带隙为1.34eV的GaAs相比具有更高的击穿电压和工作电压。GaN HEMT还使用源耦合场板(field plate)来降低峰值电场和提高击穿电压。场板使GaN晶体管能够在20V到>48V的漏极偏压下工作。从根本上说,GaN的材料特性使晶体管具有高电子密度,场板有助于提高击穿电压和工作电压,以实现功率密>10W/mm。图9显示了NP45-11工艺中4x250μm GaN HEMT的2.7GHz扫描功率特性。这种1mm晶体管在PAE为68%情况下可输出大于10W的饱和功率。

多功能和灵活集成

为了减少芯片数量和简化装配过程,采用了多功能技术,使其具有核心放大器以外的一些功能。由于每个MMIC都是为满足一组独特的需求而设计的,WIN公司开发出了一系列额外的功能,可以在需要时选用。这些芯片上功能有:静电放电保护(ESD)、功放性能控制、外部控制信号连接接口或集成接收低噪声放大器(LNA)和T/R开关,以实现单片式前端芯片的开发。

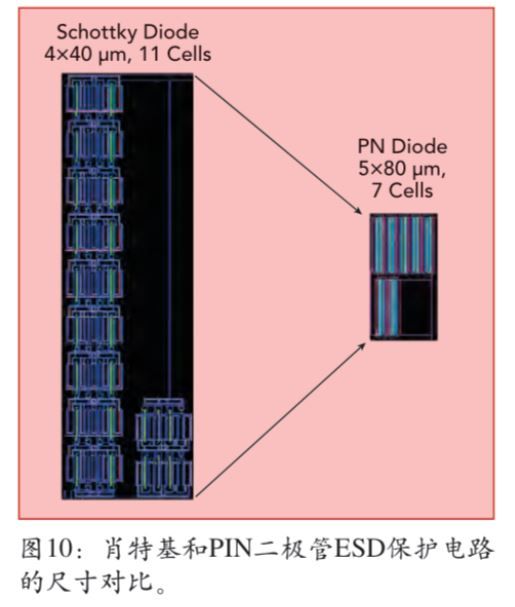

ESD保护在芯片中也许是最基本的功能。由于历史工艺的限制,PHEMT技术需要使用大面积肖特基二极管进行ESD保护。这些二极管使用与PHEMT栅电极相同的肖特基接触面,通过人体模型(HBM)实验将其限制在大约800V的保护范围内。根据所需的保护级别,这些大面积二极管可能会占用大量芯片面积。为了减小尺寸,WIN公司在其PHEMT工艺中加入了单片PN结二极管。它可提供高达3KV的HBM保护,但占用面积比肖特基小得多,可减少约80%的芯片面积(图10)。

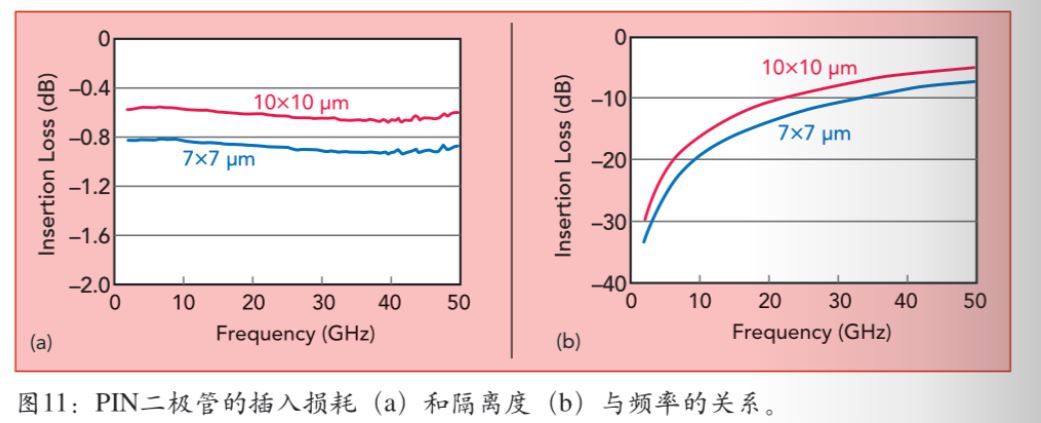

用于PN二极管的工艺同样可用于PIN二极管。当与PHEMT工艺集成时,PIN二极管可以提供ESD保护,或作为LNA及单片前端毫米波T/R开关的功率限制器。图11显示了从PIH1-10毫米波PHEMT平台测量的两个并联PIN二极管的插入损耗和隔离度。7x7和10x10μm二极管的插入损耗分别为0.6dB和0.9dB。

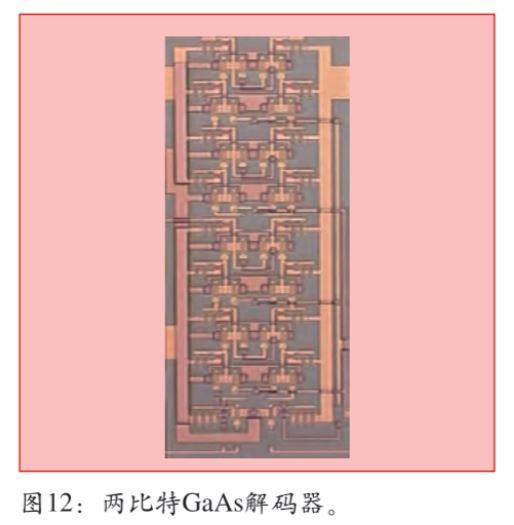

为了简化与波束赋形芯片的接口,芯片上的逻辑电路对有源天线阵列尤为重要。一个不断增长的逻辑单元(cell)库,例如图12所示的两比特解码器,已经作为工艺选项被合并到基准PIH1-10技术中,如果应用需要,随时可以使用。这些逻辑单元和ESD基准电路库为设计人员提供了增强的工具,可以为高性能毫米波前端电路添加更多的功能。

依据所使用的III-V器件,PHEMT或GaN HEMT,功率晶体管可以用作低噪声放大器或射频开关。尽管增加了芯片的功能,但这同时将带来芯片性能上的折衷:片上LNA或RF开关,由于内建功率密度优化的晶体管,可能就达不到最佳的噪声系数或插入损耗。尽管如此,通过减少射频损耗、零件数量或简化装配流程和降低成本,这也可能是一种相对有利的取舍。为了帮助设计人员理解这种妥协的方案,WIN公司将它的GaAs PHEMT和GaN HEMT技术用于LNA和FR开关,并将其模型纳入PDK中。通过提供可选的增强/耗尽型晶体管(用于逻辑和数字偏置控制)和PN或PIN二极管(用于ESD保护、输入限制和功率切换),增强了设计的通用性。这些选项为设计复杂电路和实现具有挑战性的规范提供了多种的解决方案。

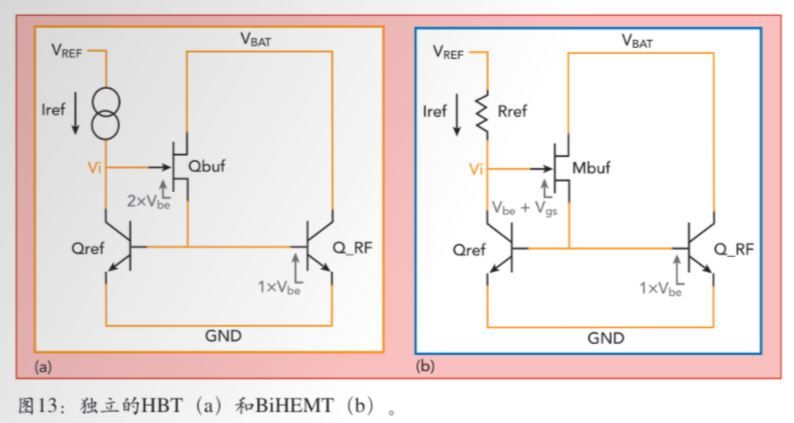

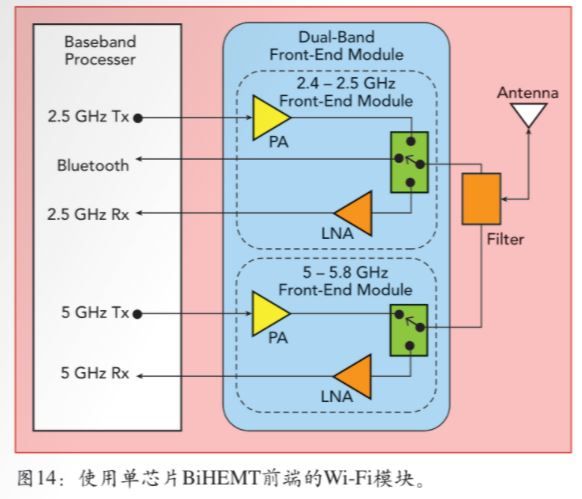

采用GaAs HBT的单片微波集成电路(MMIC),通过在HBT工艺中添加增强/耗尽模式PHEMT器件来提升功能性。WIN公司的BiHEMT(双极+HEMT)平台可实现此功能。将这两种技术结合在同一个MMIC上,可提供高线性度和高效率的HBT功放,以及低损耗D模式PHEMT开关和带逻辑控制的低Fmin E模式LNA。因为BiHEMT控制逻辑可在较低的电压下工作,使得HBT的控制电压(Venable)从1.2V降低到耗尽模式PHEMT的0.75V(图13)。BiHEMT的集成优势已经被市场上用于Wi-Fi的单片前端模块所证明,这些模块集成了LNA、开关和功放(图14)。单芯片前端现在约占移动Wi-Fi生产量的30%到50%。

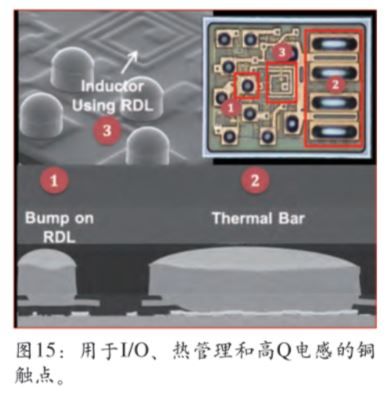

随着移动设备变得越来越薄,内部板的安放空间变得越来越珍贵,从而推动前端供应链转向采用更小的封装——或者干脆不封装。同样,在毫米波相控阵中因封装损失1dB的功率也是相当昂贵的。这类封装挑战一直延伸到前端半导体技术,WIN公司已对此做出反应,并推出了一系列采用灵活的铜柱接触的装配接口,这些接口可以最大限度地减少封装面积并减少毫米波损耗。铜柱接触对于GaAs HBT和BiHEMT技术特别有用,因为它们形成RF/DC的连接,并为功放中的晶体管提供改进的散热环境(图15)。截面图显示了一个铜再分配层(RDL),用于形成高Q电感,或将输入/输出(I/O)触点置于底层电路之上。为了实现这种封装能力,WIN公司在其晶圆厂的同地设有自己的铜柱触点制造设施。

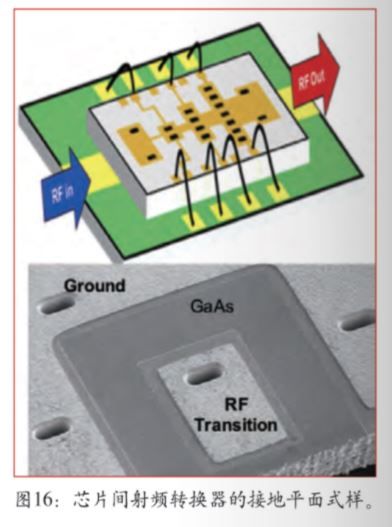

在目前用于5G链路的28至39GHz频带上,通过对功率和LNA的过度开发以抵消封装损耗是十分昂贵的,尤其在大容量无线回传网(71至86GHz和92至114GHz)的更高频带上,此问题变得更加严重。键合线电感可使功放的性能降低1dB以上。在这些频率下输入/输出采用铜柱是可行的,然而,想要使用它们,设计上必须实现从微带向共面波导的过渡。不幸的是,业界在共面设计方面的经验十分有限,这就促使WIN公司开发出了一种工艺来对背面接地平面进行式样设计,以隔离输入/输出端口,并创建了芯片间射频转换器(图16)。MMIC结构上层采用微带,在射频输入/输出端口上有芯片间转换器,直流连接采用标准键合线。I/O连接的射频转换器背面的接地层被移除。这种式样设计技术的规则是灵活的,当把兼容的电路板设计和裸片键合工艺相结合时,该方法可以消除组件中的射频键合线。

总结

已经从性能驱动演变为智能手机、无线网络和多种应用中最具价值的前端技术。III-V族半导体,特别是GaAs,已经成为首选的前端解决方案,结合了最实用的性能和灵活的放大器。这种特性使得采用一种更简单的途径就能够满足更困难的MMIC性能要求。GaAs和GaN从多维度来优化和提高晶体管的性能,诠释了几十年来射频、微波和毫米波在性能方面的改善。这些技术现在可提供越来越多的芯片功能和更高的集成度,以支持各式各样的封装环境、应用和系统。

在过去的20年里,GaAs器件的年市场销售额已经增加到超过90亿美元。尽管面临着越来越高的技术规格的挑战和来自不断发展的硅工艺的激烈竞争,这种增长还是出现了。作为业界领先的III-V晶圆代工厂,WIN Semiconductors公司正以持续的技术进步、卓越的运营和规模化制造做出回应。这种能力是公司的核心力量,并支撑GaAs和GaN器件市场的持续增长。

| 上一篇:华为布局第三代半导体能... | 下一篇:一窥钙钛矿中极化子 |