为5G毫米波设计MMIC

2020/9/7 16:47:59 材料来源:原创

毫米波5G的高性能前端需要功能强大且高效的GaAs IC,这些IC必须以精心选择的方式进行封装。

作者:Liam Devlin, Andy Dearn, Stuart Glynn, Graham Pearson, Robert Smith, Mohammed Tahir; Plextek RFI

为了满足对更高数据传输速率和容量的需求,最新一代蜂窝通信正在扩展其频谱使用范围将毫米波频段包括进来。此举有利有弊:它为 行业带来了巨大的机遇,但却给5G应用的前端IC设计人员带来了巨大的挑战。

我们Plextek RFI(PRFI)的团队正在面对着这些挑战,因为我们正在推出毫米波5G中发挥我们的作用。我们的工作包括设计和实现许多定制的GaAs IC,并评估其性能。在这里,我们将详细介绍这项工作,并讨论在毫米波频率下采用低成本表面贴装技术(SMT)封装的挑战,以及可用来确保高性能封装部件的技术。

采用砷化镓技术

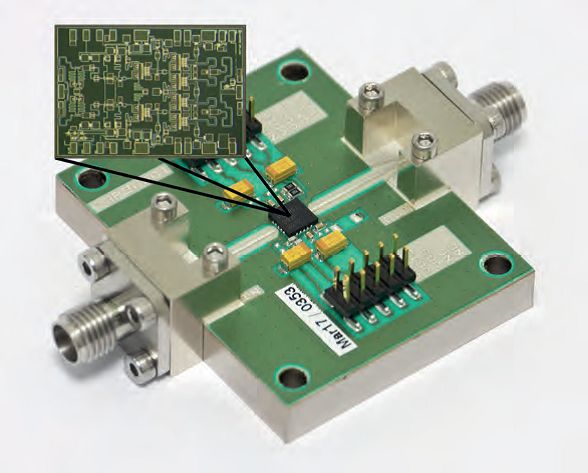

基于GaAs技术的毫米波功率放大器(PA)提供的功率密度比采用硅技术的高得多,并且功率附加效率更高。使用稳懋半导体公司的0.15μm栅长的增强模式(E-mode)pHEMT工艺,我们设计了28GHz PA,并将其组装成20引脚4mm×4mm包覆成型塑料QFN(四方扁平,无引线)封装形式(请参见图1)。为了评估其性能,我们将该封装的PA安装在具有代表性的PCB评估板上。

该封装中的功率放大器为三级设计。其输出级包括四个相同的晶体管,在输出端配置有功率组合匹配网络。这种方法在毫米波频率下至关重要。从理论上讲,随着晶体管的增大(通过添加更多的栅指或增加单位栅极的宽度),RF输出功率的能力也会成比例增加,但实际上,在更高的频率下无法采用这种简单的方法。这里的问题在于,随着尺寸的增加,在更高的频率处会产生更多的寄生效应,从而损害了可用增益。因此,必须在尺寸上找到一个最佳点,以平衡对增益和RF输出功率的竞争性要求。

我们使用带有温度补偿的输出功率采样来测量发射的RF功率。我们使用一对驱动器件来驱动四个输出晶体管,而驱动器件又由一个较小的预驱动器来驱动。选择增强模式工艺的优点之一是栅极以正向电压偏置,因此无需像大多数耗尽模式(D-mode)pHEMT PA所要求的那样使用负电源电压。我们使用+4V漏极电源为整个PA提供偏置电压。

片内还包括一个可快速开关的使能电路。它可用于快速打开和关闭PA的电源。通过在非使用状态时仅0.1mA的消耗电流,这种设计有助于最大程度地提高整体系统的效率。

和5G通信系统中使用的大多数PA一样,我们的设计也采用压缩退避的工作方式,因此我们可以保留传输信号的调制保真度。这是通过深度AB类偏置方案实现的。我们的设计工作始于为输出级选择最佳的晶体管尺寸。之后,我们考虑不同的静态偏置条件,模拟负载牵引条件以确定最佳阻抗,以在退避时获得最佳线性度和功率附加效率。随后进行增益,线性度和功率附加效率的评估,使我们能够确定最佳的偏置条件。测量结果表明,在从27.5GHz到28.35GHz的28GHz 5G频段上,采用偏置从而确保+4V的总静态电流为180mA,我们获得了具有良好性能的测试结果。对于此PA,小信号增益大于20dB,并且整个频带的输入返回损耗超过16dB。

我们设计的此PA,实现+25dBm输出功率1dB压缩点以下退避7dB时,具有最佳的三阶互调性能和功率附加效率;这样的条件与我们期望在装有该放大器的5G系统中使用的条件接近。根据我们的测量,P-1dB处的功率附加效率约为25.5%,在频带最大点上升至30%,而封装部件在工作点的效率为8%。虽然这可能看起来并不令人印象深刻的结果,但对于在这种退避水平下工作的AB类放大器来说,这是具有竞争力的性能。

我们进行的另一项测量是在+18dBm输出下的两音互调测试。对于-35dBc的IMD3,该测试揭示出度量水平为+32.5dBm的三阶截取点(OIP3)。

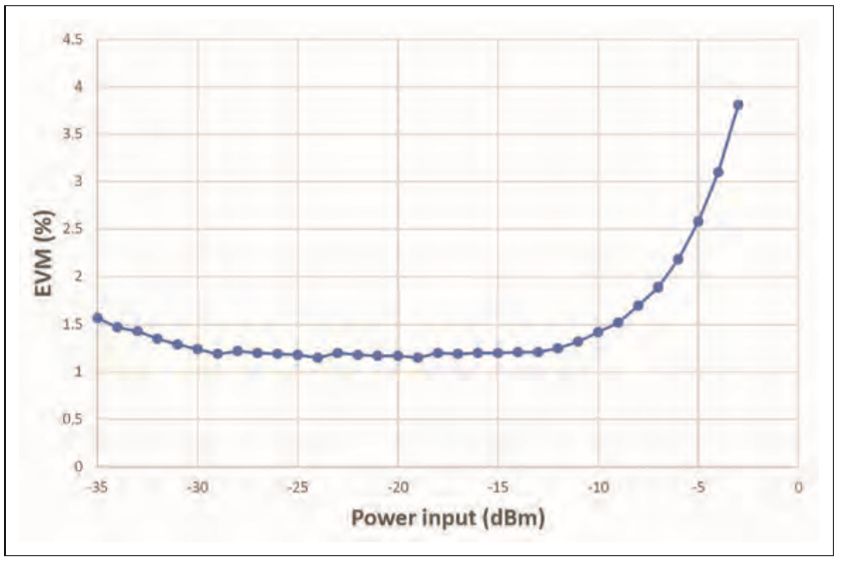

我们的PA的性能也已使用真实的5G宽带信号进行了评估:400MHz带宽的OFDM信号,其每120kHz的子载波运行64QAM,峰均比为11.7dB。当PA发送该信号时,它具有很高的线性度,这从28GHz时误差矢量幅度与输入功率的关系图可以明显看出(见图2)。

完善封装

在消费电子产品中,表面贴装技术(SMT)是主导的封装工艺。因此,如果毫米波5G组件要在商业上获得成功,则必须可以采用兼容SMT的封装。用于微波和毫米波组件的最常见,成本最低的形式是包覆成型的塑料封装,已用于我们前面已经描述的28GHz PA(如图1所示)。对于这种放大器,其形式为QFN,这是用于微波IC中最受欢迎的SMT封装。它具有坚固的金属底座,该底座可焊接在PCB的接地层上。其优点包括与PCB接地的良好热接触和低电感接触。

如果不考虑封装就将IC设计成具有最佳性能的裸芯片,并且将该芯片随便进行某种封装,即使其封装已经验证为可以有效用于毫米波IC的形式,该裸芯片的性能也会严重下降。为了确保封装不会影响性能,需要仔细考虑以下因素的影响:与IC表面直接接触的模塑化合物;键合线的电感,以及从芯片到封装到PCB的过渡;封装引线框架的物理尺寸,这往往有带内谐振的可能性;以及IC接地和PCB接地之间的接地电感。

图1. 由PRFI开发的SMT封装28GHz 5G PA,已安装在评估PCB上。芯片照片的右侧可以看到一个功率组合输出匹配网络。

图2. 封装的PRFI的PA的误差矢量幅度(EVM)与28GHz,OFDM 400MHz,64 QAM时PA输入功率的关系。在平均输出功率为18dBm的工作点上,输入功率为-3dBm,EVM小于4%。

在设计过程中,我们使用电磁仿真来评估模塑化合物的影响。毕竟到最后,最重要的是PCB上封装IC的性能,因此必须为这个性能进行优化设计。许多可用的IC工艺包括在管芯表面上的钝化层,都用来缓减塑料的影响。其他安装PA的选择包括气腔塑料封装以及另外的具有气腔的SMT形式,例如层压板,陶瓷或液晶聚合物。尽管所有产品均以标准的“开放工具”封装形式提供,但都可以使用定制设计来优化特定IC的性能。

我们知道,键合线的电感会严重降低毫米波IC的性能。我们最小化该电感影响的第一步,是通过同步设计IC和封装来缩短键合互连的长度。使用多条键合线可进一步降低电感:我们的封装毫米波IC往往与RF焊盘有两个或三个键合。除了采取这些步骤之外,我们还将键合线的串联电感合并到一个低通滤波器中,该滤波器还包括IC上RF焊盘的电容,封装引线的串联电感以及封装SMT焊盘到PCB地的电容。

我们使用的5mm×5mm封装的角到角距离刚好超过7mm。这有可能会在21.4GHz处产生共振——这个长度是该频率对应空气中波长的一半。模塑化合物的存在会增加有效电气尺寸,从而导致较低的谐振频率。因此,存在封装体的物理尺寸会导致毫米波频率带内谐振的潜在风险。为避免这种情况,我们对定制引线框使用了合适的设计,将选定的引脚直接连接到管芯附着焊盘。另外,我们还对安装有封装IC的PCB的设计进行了很多考虑。

对于由GaAs和GaN制成的IC,芯片的背面通常是RF接地。使用QFN封装的管芯附着焊盘可对其实现低电感连接。使用这种方法,通常将封装背面的裸露焊盘连接至PCB接地。

采用这种方法时,至关重要的是要确保IC与PCB接地连接之间的电感足够低。必须足够多的考虑接地电感,因为它是IC周围串联电感反馈的来源。如果此电感过高,则会降低性能——在最坏的情况下,甚至会导致不稳定。我们可以通过使用薄的基板材料以及多个从焊盘到PCB接地的连接来避免这种情况出现。

封装前端模块

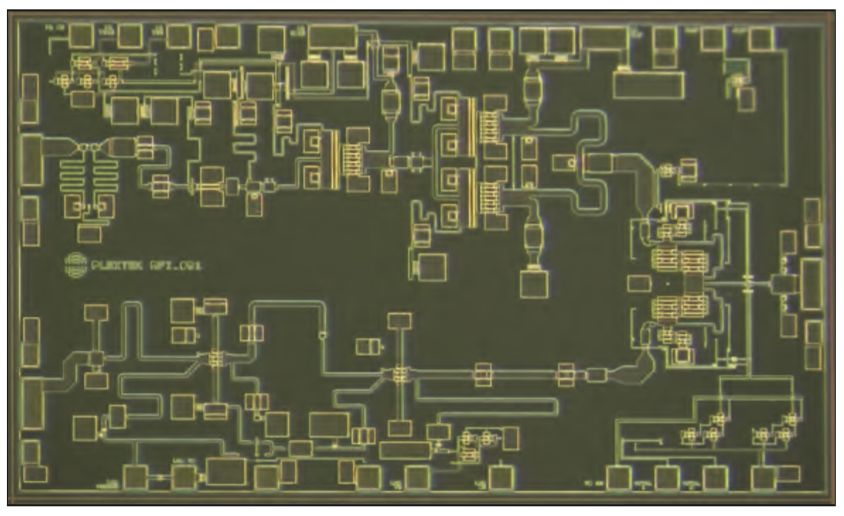

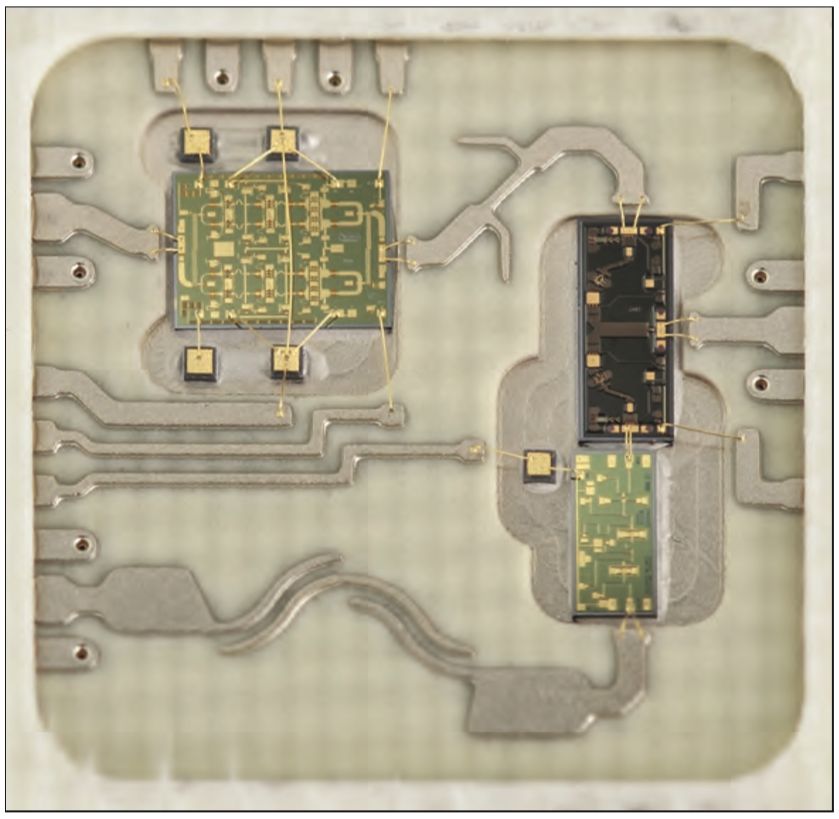

我们还使用GaAs技术设计了高度集成的前端毫米波组件。它们包括一个用于28GHz 5G频段的前端模块,该模块含有一个三级PA,RF发射功率检测器,Tx/Rx开关,以及两级低噪声放大器(见图3)。同样,该IC是使用稳懋的0.15μm栅长增强模式pHEMT工艺设计的,之前该工艺也用于PA的制造,同样也放置在5mm×5mm模塑QFN封装中。

人们可以将前端IC中的PA视为上述PA MMIC的一半。也就是说,不是四个用于输出级的晶体管,而是两个。因此,它仅为具有四个晶体管的MMIC的RF输出功率能力的一半左右,但提供了相似的增益水平。它还具有温度补偿的RF输出功率检测器。

图3. PRFI的28GHz前端模块(FEM)的芯片照片。PA沿着芯片照片的顶部从左到右运行,并且可以在芯片的右中间看到Tx/Rx开关。低噪声放大器(LNA)从右到左运行,RF输出朝向芯片左侧边缘的底部。

在此模块中,Tx/Rx开关将IC的RF公共端口连接到PA输出或低噪声放大器输入。通过级联配置多个开关晶体管,可以改善功率处理,并在所需的RF输出水平下确保线性工作。

为了使最佳噪声匹配点更接近最佳回波损耗点,我们在低噪声放大器中使用了串联电感反馈。采用堆叠偏置方案,两个晶体管都流过相同的直流电流,从而通过+4V电源提供10mA的供电电流,就获得了13.5dB的Rx路径增益。

对于发射路径,增益压缩为1dB时输出功率刚好超过20dBm,功率附加效率为20%。这些数字来自组装到代表性评估PCB上的封装部件的测量结果。当针对IMD3为-35dBc的线性操作退避时,稳懋已针对高效率进行了设计优化。使用100MHz的频率间隔,OIP3在5G频段上约为+28dBm。在10dB的动态范围内,频率功率变化很小。

其他测量结果表明,接收路径增益为13.5dB,噪声系数为3.3dB。该路径具有令人印象深刻的线性度——OIP3为20dBm,而DC功耗仅为40mW。

低损耗MMIC开关

大多数商用RF和微波开关均基于FET,使用pHEMT或SOI工艺进行生产。不幸的是,随着工作频率的增加,设计此类开关变得越来越具有挑战性。最大的问题是,尽管在夹断状态下FET的漏极-源极电阻很高,但在较高频率下,存在的并联寄生电容起到越来越重要的作用,从而为RF信号提供了低阻抗路径。减小电容的一种选择是采用较小的晶体管,但这会导致导通损耗的急剧增加,并且功率处理能力也会受到影响。

相反,我们在此倡导在毫米波应用中使用p-i-n二极管开关。它们的最佳特性之一是,对于可比拟的导通电阻,它们提供的寄生截止电容要比FET低得多。这使得在毫米波频率处的插入损耗低并且隔离度高。p-i-n二极管的另一个优点是,它在RF和微波频率下表现为电流控制的电阻。由于也可以优化此类二极管以提供宽电阻范围,良好的线性度和高功率处理能力,因此,它是制造RF和微波开关的绝佳选择。

尽管p-i-n二极管的关态电容非常低,但在毫米波频率下仍可以代表显著的低电抗。例如,如果关态电容仅为0.05pF,则在28GHz时,串联安装的关态器件的隔离度将降至3.6dB。为确保高隔离度,我们使用并联安装的二极管在通态下提供一条低电阻接地路径。当串联二极管和并联二极管组合在一起时,所产生的宽带开关范围可以从接近直流一直到毫米波段。如果不需要在如此低的频率下运行,则可以仅使用并联器件来实现开关。这会产生带通响应,但由于没有串联器件,因此具有毫米波频率下较低的插入损耗的优势。

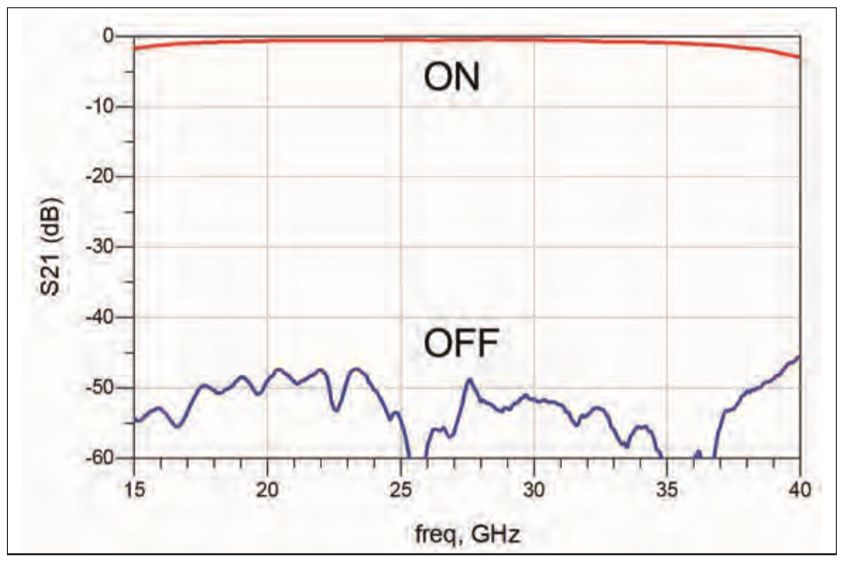

我们使用p-i-n二极管工艺设计了SPDT,SP4T和DPDT毫米波开关MMIC。进行RF晶圆上测量时,我们可以将SPDT开关的通态损耗与关态隔离进行比较,该SPDT开关在每个臂中都有两个并联安装的p-i-n二极管(见图4)。当二极管“导通”时,它们提供低的接地电阻以及通过该分支的高隔离度。当它们“关断”时,它们具有一个很小的并联电容,该电容通过低通滤波器吸收,从而通过该分支的插入损耗很小。我们的射频晶圆上测量结果表明,在20GHz至32GHz范围内,通态损耗仅为0.55dB±0.1dB,隔离度超过47dB。

图4. 典型开关的通态和关态性能RF晶圆级测试结果。

多芯片模块

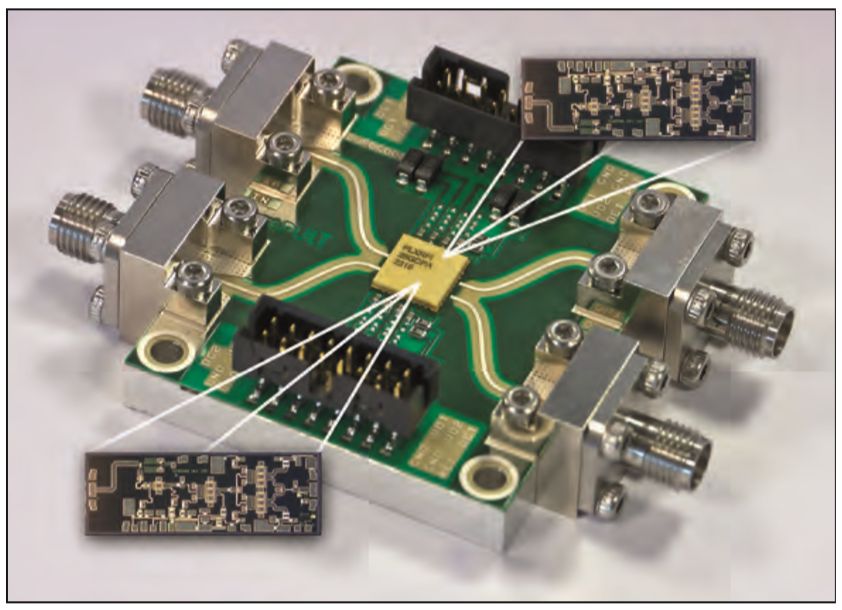

另一类设计是毫米波多芯片模块,该模块采用表面贴装技术制造,并使用层压板封装形成。使用这种方法,我们创建了一个多芯片前端模块,该模块安装在10mm×10mm的层压QFN封装中(见图5)。制造和组装由英国Filtronic承担。

图5. 由PRFI设计并封装在定制层压板封装中的26GHz 5G前端多芯片模组。照片的左上方,是最大的芯片PA。Tx/Rx开关位于照片的右中间,公共RF Tx/Rx端口位于开关管芯的右中间边缘,其接地-信号-接地直通封装过渡清晰可见。开关的Tx端口连接到开关管芯顶部的谐波滤波器,而开关管芯底部的Rx端口直接连接至低噪声放大器输入。

该多芯片模块包括三个市售的管芯:p-i-n二极管SPDT Tx/Rx开关,pHEMT低噪声放大器以及pHEMT PA。在PA的两侧各有一对单层电容器,它们可实现电源去耦合。PA的输出通过谐波滤波器路由,该滤波器印刷在层压板封装的底部,并制成封装的组成部分。该滤波器提供超过20dB的谐波抑制,其插入损耗仅为0.2dB。

该模块包括一个接收带通滤波器,集成在低噪声放大器输出的封装底座中。该滤波器是耦合线结构,采用了弯曲的形状以适应可用的物理空间。它的插入损耗为0.7dB。已安装在PCB上的该前端模块的测量结果与仿真显示出良好的一致性。接收路径增益为20dB,噪声系数约为3.5dB。传输路径增益为19dB,OIP3为+36dBm。

双通道放大器

为了解决毫米波域中非视距通信的难题,5G移动终端将采用相控阵或开关天线拓扑。这两个选项都需要使用多个相同的RF前端组件,例如PA。这些放大器必须满足许多标准——它们需要提供足够的增益,输出功率和线性度,同时还要高效,紧凑和低成本。制作多通道毫米波PA的一种解决方案是在单个管芯上实现多个PA(我们将在本文的后面讨论),另一种方法是将多个单PA管芯进行集成封装。

后一种方法的一个示例就是我们的双通道PA,采用定制的层压表面贴装封装,具有两个RF输入和两个RF输出(请参见图6)。该PA MMIC在24GHz至28GHz频带上产生22dB的增益,在P-1dB处的RF输出功率为26dBm,功率附加效率为30%。容纳MMIC的封装具有标准的32引脚QFN使用面积,实心铜基座和7mm×7mm的主体尺寸;它连接到代表性的评估PCB上。我们与Filtronic合作开发了该单元,后者提供封装制造和组装。

图6. 采用定制层压板封装的PRFI的双通道26GHz PA。与裸芯片相比,在封装部件在频带顶部测得的S22有所提高。从22GHz到28GHz,S22小于-12.5dB。与裸芯片相比,S11略为劣化,但仍低于-10dB。

令人鼓舞的是,封装的双通道PA的两个通道的s参数测量值,与相应的晶圆上测量值非常相似。这突显了定制设计封装所提供的从裸芯片到PCB过渡的高质量。在-40℃,+25℃和+85℃下对封装的PA的测量表明,增益随温度的变化约为0.04dB/℃。输入和输出匹配随温度变化非常小。在室温和-40℃时,已封装PA的OIP3测量值通常约为36.5dBm,而在高温下则下降约1dB。

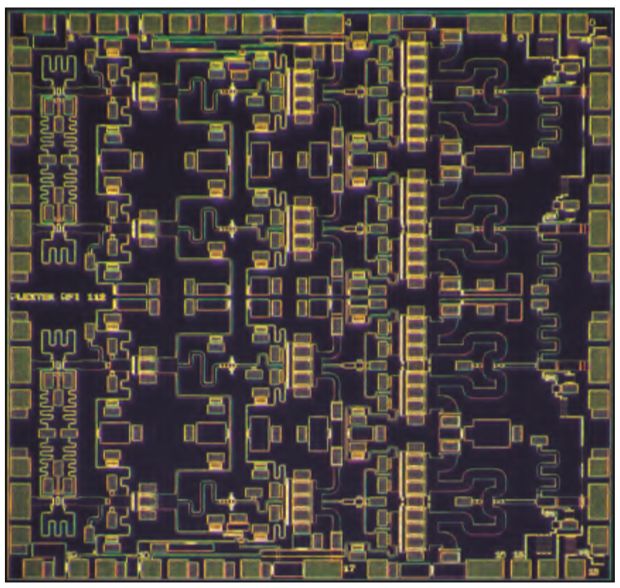

四通道单芯片PA

我们还设计了覆盖28GHz 5G频段的单芯片四通道MMIC(请参见图7)。这些IC采用三安集成电路的P15EP工艺制造(一种4V,0.15μm增强模式GaAs pHEMT工艺),并采用标准的5mm×5mm塑料包覆成型QFN封装。为了测试基准性能,此封装体已安装在代表性的评估PCB上。

四个功率放大器中的每个功率放大器都是三级设计,包括自己的独立射频输出功率探测器。对于每个通道,在26GHz至29GHz范围内测得的增益为19.6dB±1.4dB,整个频带上的输入和输出回波损耗为10dB。尽管用于5G系统的功率放大器将工作在压缩退避,但为了提供有助于比较的性能指标,我们已经测量了增益压缩为1dB时的RF输出功率。得出的数值为24.5dBm,相应的功率附加效率为19.5%。饱和输出功率和相应的功率附加效率值为25.5dBm和21.5%。

如果所有四个PA用相干的RF信号驱动并部署在合适的四单元天线阵列中,则RF输出信号将合并,从而在单个通道上提供额外的6dB RF功率。通过调节到四个天线元件的信号相位,波束的方向可以实现电子控制。由于每个天线单元的增益也增加了总有效各向同性辐射功率,因此这种方法增加了有效RF功率和通信链路的范围。

通过将毫米波频段添加到5G通信标准中,我们开发的设计为 行业提供了巨大的机遇。通过器件设计的创新以及精心选择封装方式,市场成功的机会是非常之大的。

图7. PRFI的4通道28GHz PA的芯片照片。

扩展阅读

Closing the Gap between Measured and Modelled MMIC Performance - PRFI White Paper: https://www.plextekrfi.com/wpcontent/uploads/accurate_simulation_of_mmics.pdf

L. Devlin “A guide to SMT packaging of Microwave ICs” proceedings of the ARMMS RF and Microwave Society Conference, November 2012: https://www.plextekrfi.com/wp-content/uploads/Guide_to_ SMT_Packaging_of_Microwave_ICs.pdf

| 上一篇:2020年或将重新定义嵌入... | 下一篇:ROHM确立新型VCSEL模块... |