步进式光刻机简化5G市场的 pHEMT 生产

2020/4/6 14:45:02 材料来源:CSC

引入248 nm 步进式光刻机,可以实现高度均匀的

微型 pHEMT 的高良率制造。

Barry Lin, Chao-Min Chang, Cliff Yang; WAVETEK微电子公司

5G 网络的推出正在紧锣密鼓地进行之中。因此,假如您有幸生活在一个刚刚部署了 5G 网络的区域里,就将有机会享受高数据速率传输和服务容量的增加。5G 的额外优点是超低的延迟(毫秒级别),这将实现其前身无法促成的多种新型应用,例如:自动驾驶汽车和实时工业连接的广泛实施。

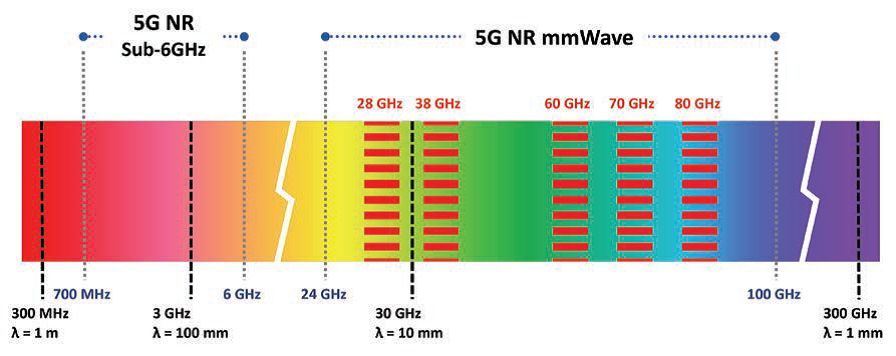

为此,在毫米波频率范围内分配了几个频段,旨在充分地利用 5G 通信所具备的主要特性(见图1)。实际的频段分配因国家而异,这取决于可用和可重新分配的频率资源。但是一般情况下,对于 5G 毫米波系统的早期部署来说,24.25 - 29.5 GHz 和 37 - 43.5 GHz 范围内的频率是最有希望被采用的。

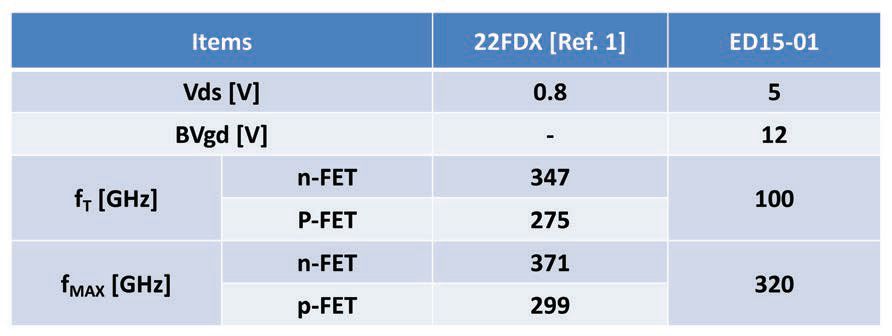

有几项工艺技术正为在这些毫米波频段中获得成功而一争高下。其一便是可用于手机应用的先进 RF CMOS 工艺。如今,具有 20 nm 或 22 nm 节点特征尺寸的电路常用于设计集成型前端,此类前端包括低噪声放大器、开关和功率放大器 (PA)。另一种选项是先进的 GaAs pHEMT 工艺,它的形式是具有 0.15 μm 栅长的增强型 pHEMT,与 CMOS 竞争工艺相比,其噪声指数较低、功率效率较高,而且在其他方面旗鼓相当或者更胜一筹(详见表1)。

DUV步进式光刻机的优势

用于实现栅长为 0.15 μm(或更小)的 pHEMT 的传统方法是电子束光刻工艺。不过,这种方法的缺点是产量低、成本高,因而不利于大批量生产。

为了克服这些不足,我们在WAVETEK MICROELECTRONICS CORPORATION(UMC 的一家子公司,简称 WTK)的团队采用了我们母公司UMC的先进光刻工艺。利用这一点,使得我们成为使用深紫外(DUV)步进式光刻机的领先商业 GaAs 晶圆代工厂。我们用此方法来制造大批量生产环境中增强型(E-mode)pHEMT 的 0.15 μm 栅极。这使得我们的 pHEMT 技术(在生产中使用 KrF 248 nm 步进式光刻机)成为面向未来 5G 毫米波的单片式微波集成电路 (MMIC) 的少许可行候选方案之一,而此类 MMIC 的制造必须仰仗成熟、大批量、低成本的生产能力。

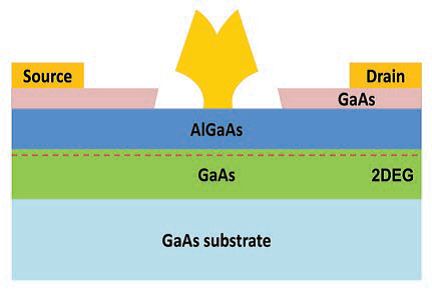

MBE 或 MOCVD 工艺可以用来形成 pHEMT 的异质结构,该异质结构具有一个由二维电子气体形成的高迁移率传导沟道。在这些外延片上,我们增添了漏极/源极欧姆接触(由一种 AuGeNi 合金形成)和一个蘑菇形的肖特基栅(也被称为 T 形栅,见图 2)。这个在源漏整体蚀刻槽 (recess-etched trough) 的顶部生成的栅是形成高质量、增强型 pHEMT 的关键。必须对凹入的栅区进行精密的蚀刻,以确保在晶圆上实现均匀的阈值电压分布,并控制晶圆至晶圆再现性。

在 器件生产中,转向使用步进式光刻机技术的公司,我们并不是第一家。对于长度 ≥ 0.25 μm 的栅极,i-line 光学步进式光刻机已经使用了几十年。但是,这种形式的步进式光刻机不能生产 0.15 μm 及更小尺寸的栅极,传统上与此领域相关联的只有直写式电子束光刻工艺。这种方法能够在多种产品之间切换,因而提供了灵活性,但是仅限于小批量生产。

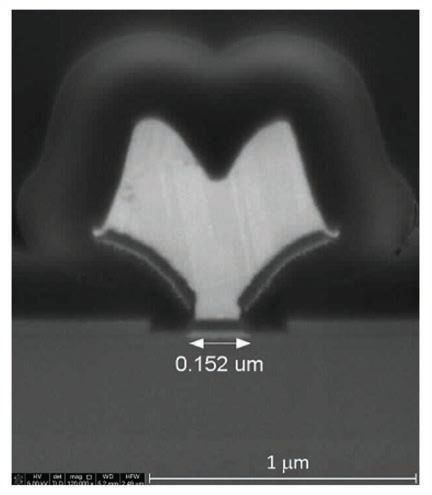

为了在 6 英寸 GaAs 晶圆代工厂内运用 0.15 μm pHEMT 技术实现 MMIC 的成本效益型批量生产,我们已转向采用DUV 步进式光刻机(图 3 展示了一款利用扫描电子显微镜成像的典型器件)。大批量生产始于 2018 年,在2019年 IMS 会议上,我们在向同行展示这种可随时投产的技术时,引起了极大的关注。

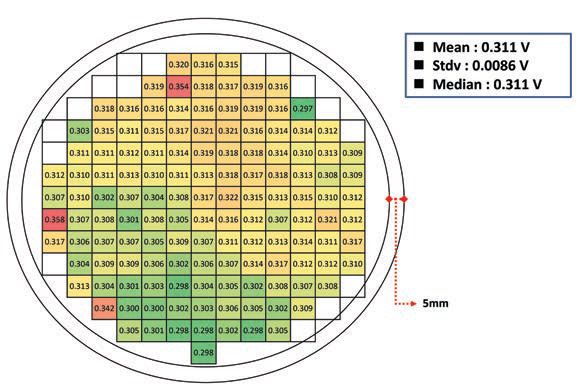

所有 pHEMT 的一个重要特性是其阈值电压。就我们的增强型器件而言,阈值电压约为 0.3 V。为了确定均匀度,我们使用探针对一片经过加工的晶圆进行了映射。结果显示:标准偏差仅为 13 mV(见图4),该数值与我们采用标准 i-line 光学步进式光刻机生产的 0.25 μm pHEMT 技术不相上下。高均匀度凸显了我们的DUV 步进式光刻机光刻工艺和栅蚀刻工艺出色的栅阈值电压可控性。

广泛的评估

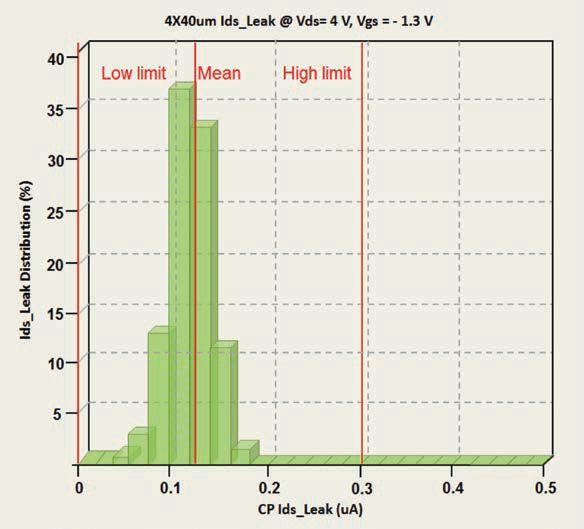

为了评估运用我们的新工艺所取得的良率改善,我们使用实验机掩模 (test vehicle mask) 由一片 6 英寸晶圆制作了 20 多万个分立的耗尽型 pHEMT。芯片探查测试表明:漏极漏电流的分布处于严格受控状态(见图5)。这些测量是在耗尽型(D-mode)pHEMT 上进行的,此类 pHEMT 具有 -0.7 V 的中值夹断电压(在 4 V 漏电压和 -1.3 V 栅电压下),这深入到亚阈值区达 0.6 V。非常小的亚阈值漏电流变化突出显示了严格受控的阈值电压。通过采用该新工艺,晶圆良率超过了 98%。

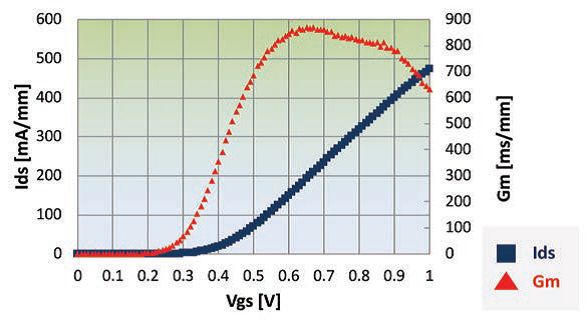

在我们具有 75 μm 栅叉指 (gate fingers) 的 E-mode pHEMT 上进行的测量表明:在 0.9 V 的栅源电压下,漏源电流为 400 mA/mm,而最大外征跨导在 0.72 V 栅源电压下为 880 mS/mm(见图6)。额外的考察研究显示:漏栅击穿电压超过 12 V,典型截止频率为 100 GHz,而最大振荡频率高于 300 GHz。

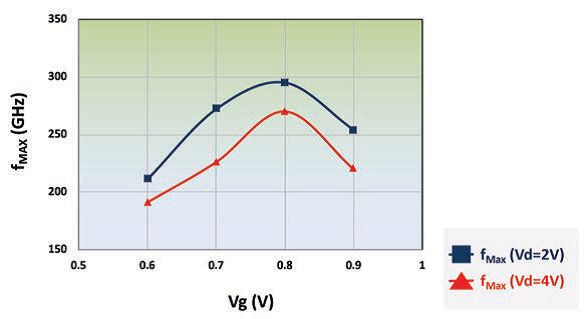

我们绘制了最大振荡频率与不同漏偏置值下的栅电压的函数关系图(见图7)。

能够在高击穿电压条件下实现高的最大振荡频率,这突显了我们的技术在 5G 微波通信中发挥效用(一直到高达 43 GHz 的频率)的巨大潜力,即使在采用 5 V 电源的情况下也不例外。

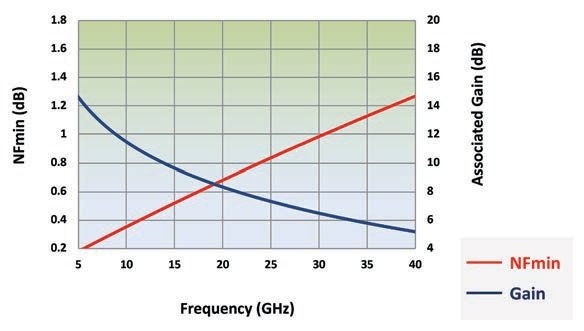

对于接收端的低噪声放大器来说,一项关键的要求是低噪声指数。我们进行了一次频率扫描,找出了具有 4 个 75 μm 栅叉指的 E-mode器件的噪声指数。在 12 GHz 频率下进行的测试(在 3 V 漏源偏置和 10.8 mA 漏源电流的条件下)显示:噪声最小值仅为 0.42 dB,关联增益为 10.5 dB(见图 8)。将频率增至 40 GHz 使噪声增加到 1.27 dB,并把关联增益削减至 5.18 dB。需注意的是,当漏源电压为 3 V 和电流密度为 36 mA/mm 时,在 28 GHz 频率下噪声低于 1 dB。

为了验证我们采用DUV 步进式光刻机加工的 0.15 μm E-mode pHEMT 的 RF 功率性能,我们设计并制作了一款单级共源功率放大器。该放大器具有一个带 4 个 75 μm 栅叉指的晶体管(以提供放大作用),以及若干串联和并联传输线(以匹配输入和输出网络)。为隔直流和旁路网络采用了电容器。

当采用 5 V 电源电压时,我们的功率放大器消耗 60 mA 的静态 DC 电流。功率扫描显示:饱和输出功率为 22.2 dBm,峰值功率附加效率在 30 GHz 频率下达到 50%。功率密度超过 553 mW/mm,从而进一步证明:我们的 0.15 μm 技术能够为要求苛刻的毫米波电路设计提供优良的平台。

现今,所有的 5G 毫米波手机 PA 均采用先进的 CMOS 技术,这得益于它与 CMOS RF 前端和控制器电路在一种自适应阵列配置中实现了较高的集成度。然而,在该频率下运行所需的节点具有低击穿电压,并且需要采用一种包含三个以上层次的堆叠方法,以构成具有足够输出的 PA。

遗憾的是,堆叠方法是存在缺点的。有效最大振荡频率下降,因而限制了主要的高频性能特征,比如:功率密度和功率附加效率。结果是功耗的大幅攀升和功率性能的急剧下降,造成手机的工作距离受到限制。为了解决这些问题,我们主张采用一种混杂集成方法,就是将一个 CMOS 前端芯片与一个控制器和一个高效率、高功率密度 pHEMT PA 芯片相整合。说到选择 PA,我们认为自己的 0.15 μm E-mode pHEMT 技术是非常有竞争力的。它采用DUV 步进式光刻机生产,提供了一款具有经济适用性、高功率密度、高功率附加效率的解决方案,可满足未来 5G 通信在毫米波频段中的要求。

图1. 5G通信的电磁频谱

表1. 0.15μm E-pHEMT (ED15-01) 和 22nm SOI CMOS(22FDX) 的主要参数比较。数据来自 Hoentschel 等所撰 ISTE OpenScience, pp.6, London, UK, 2019。

图2. 典型的 E-mode pHEMT。

图3. 通过DUV步进式光刻机光刻工艺制作的 0.15μm 栅的扫描电子显微镜横断面图像。

图 4. 典型 0.15μm E-pHEMT 器件在 6 英寸晶圆上的阈值电压晶圆映射。

图5. WTK公司在技术开发中使用的 0.15μm D-pHEMT 器件中严格受控的亚阈值漏电流 (Ids_Leak) 的直方图。

图6. WTK公司具有 4 个 75μm 栅叉指的 0.15μm E-pHEMT 的 DC 传输曲线。

图7. WTK公司的 0.15μm E-pHEMT 在不同 Vds 条件下典型 fMAX 与 Vg 的关系曲线图。

图8. WTK公司的 0.15μm E-pHEMT 噪声特性的频率扫描。

扩展阅读

1. J. Hoentschel et al. ISTE OpenScience, pp. 6, London, UK, 2019

2. C-M. Chang et al. 2019 International Conference on Compound Semiconductor Manufacturing Technology Digest, pp. 333-336, May 2019.

3. T. Lodhi et al. Compound Semiconductor IC Symposium, 2006

4. M. F. O’Keefe et al. IEEE Trans Semicond. Manuf. 16 (2003)

5. M. M. Abdin et al. 2017 IEEE 18th Wireless and Microwave Technology Conference, 2017

| 上一篇:衬底行业的“纳米刀”—... | 下一篇:汽车市场将推动SiC和Ga... |