解决 超结MOSFET的生产问题

2020/1/8 15:27:48 材料来源:CSC

一种新颖的离子注入技术改进了SiC功率器件,包括超结MOSFET的制造。

作者:Michael Rueb, MI2-FACTORY

原文发表于《 》杂志 2019年第4期

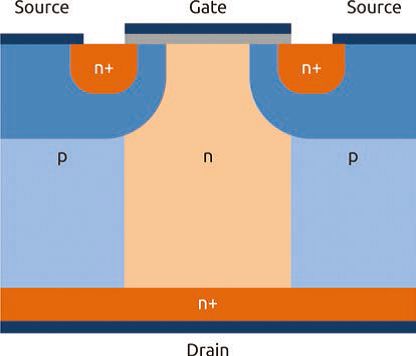

在千禧年之际,硅的电力电子行业发生了一场无声的革命。当时,由于在单极、高压器件中引入了超结结构,商用晶体管的导通电阻急剧下降了3到10倍。为了实现这种器件,需要在n掺杂垂直漂移区中,创建p型高纵横比的柱子来形成超结(见图1)。

图1. 垂直的硅超结器件的横截面。

如今,超结是硅功率器件产业的基石。英飞凌的CoolMOS,意法半导体的MD-Mesh,富士的Super J MOS系列,安森美半导体的Super FET和东芝的DTMOS都是采用这种超结的。这类器件主要是在500V至900V范围内工作,适用于手机,笔记本电脑,计算机甚至服务器场中的开关模式电源。它们是我们日常生活中看不见的,但是又不可分割的一部分。

与传统器件相比,超结晶体管的一个特性是,在n掺杂垂直电子传导路径中具有更高的掺杂浓度。通过p柱保持器件的阻断能力,其中p柱提供局域的电荷补偿,从而确保整个器件的电场较低。由于这一点,超结晶体管提供具有高阻断能力的超低欧姆开关。从芯片制造商的角度来看,这是非常好的,因为他们可以针对特定的导通电阻,制造更小因而更便宜的芯片。更重要的是,这些芯片可以装入到更小的封装中。

最近,硅功率器件的销售面临着来自SiC的更强力的竞争。该竞争对手正在为高压二极管和晶体管的效率设立新的基准,这些二极管和晶体管已经在太阳能电池板、风力涡轮机和电动汽车中得以使用。然而,SiC芯片成本很高,因此,它们需要提高它们的单位价值回报。

紧跟硅的脚步

实现这一目标的一个好方法是将SiC超结器件推向市场。这将实现导通电阻的大幅度变化,并将能效提高到新的高度,特别是针对1.7kV或更高的最高阻断电压。这些特性将使得产品能够用于高速列车中的固态变压器和高效能量传输系统。

请注意,相关的SiC IGBT器件无法胜任此任务:它的阈值电压很高,通常为2.7V,同时双极性材料的劣化也是个问题。尽管后一个问题有可能克服,但迄今为止,最常用的解决方案只能是选择非常昂贵的种子材料,以及显著更厚的外延层,从而导致了额外的成本增加。

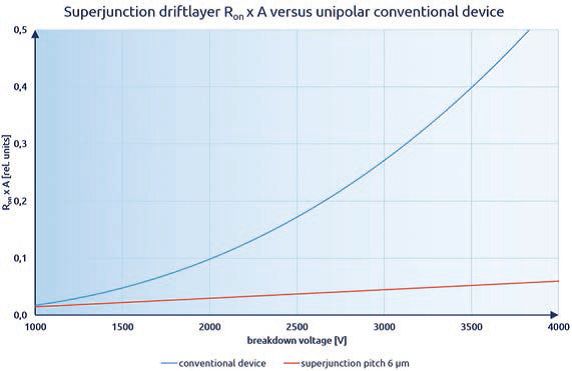

SiC超结器件也有望降低这种宽带隙技术的价格,因为芯片可以更小,因此可以更便宜。请注意,随着标称击穿电压的升高,超结设计与传统单极器件之间的漂移层导通电阻之差也会增大,从而有可能更大幅度地减小芯片尺寸(参见图2)。

图2. 传统和超结SiC功率MOS的漂移层导通电阻,来源于日本专利9701201.1中所描述的理论。

可以说,与SiC MOSFET商业化相关的最大挑战,是开发适合的大批量工艺来制造这些晶体管。由于硅和SiC两种材料之间的显著差异,不可能简单地采用用来制造硅超结MOSFET的技术。

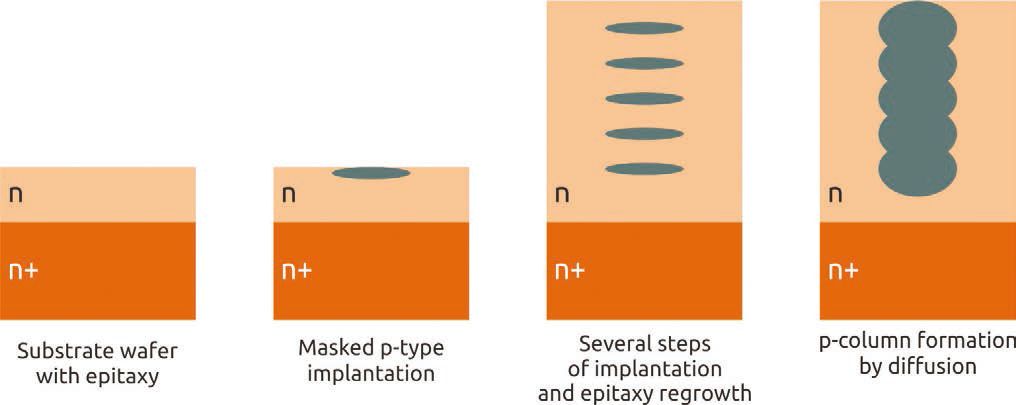

对于硅超结器件,制造往往涉及多次外延的方法。它首先在未掺杂的外延层中并排地离子注入p和n型区域,从而来定义p型柱。而在重复注入工艺之前,要在顶部沉积另外一层外延层。重复这些步骤五到十次,形成欧姆的p和n柱,然后再进行高温扩散工艺(见图3)。

图3. 包括多次外延制造步骤的硅超结器件制造。

对于SiC,这种方法不是一种选择。这是因为传统的掺杂剂,如铝和氮,具有极低的扩散系数。这意味着在SiC超结设计中需要扩散3-5μm的距离是不可行的。

无论使用何种方法,都必须确保器件中的电荷平衡,因此必须实现高精度的掺杂。这就排除了外延p掺杂的沟槽填充等技术,因为在SiC外延层的大批量生产中,掺杂的精度很少优于±10%和±20%之间。

好消息是,有一种解决方案适用于大批量生产:离子注入,但没有扩散。我们在德国耶拿的mi2工厂(MI2-FACTORY)开创了这种技术形式。我们的技术能够生产深度客户定制的掺杂形貌,虽然它在半导体制造中的应用是全新的,但实际上它已成功应用于重离子癌症治疗很多年,我们只是略微改变了一点点而已。

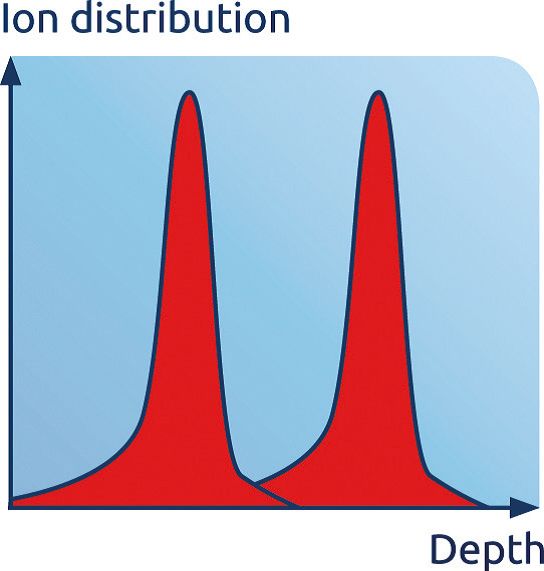

我们的方法不同于传统方法,传统方法是单能的离子“注入”到预定义深度的区域,这称为投射范围。在这种情况下,对于给定的基板和离子组合,投射范围仅由离子能量限定。单次注入会产生注入离子的高斯峰。然而,可以通过每个高斯分布源自不同的注入能量,从而实现许多高斯分布的序列,由此来形成扩展的分布(参见图4)。

图4. 不同能量的两次离子注入基本上会得到高斯峰。

不幸的是,扩展的分布需要很多次的注入。模拟表明,几微米的扩展深度范围需要25到50次具有不同能量的单次注入的序列。这很昂贵、复杂并且容易出错。

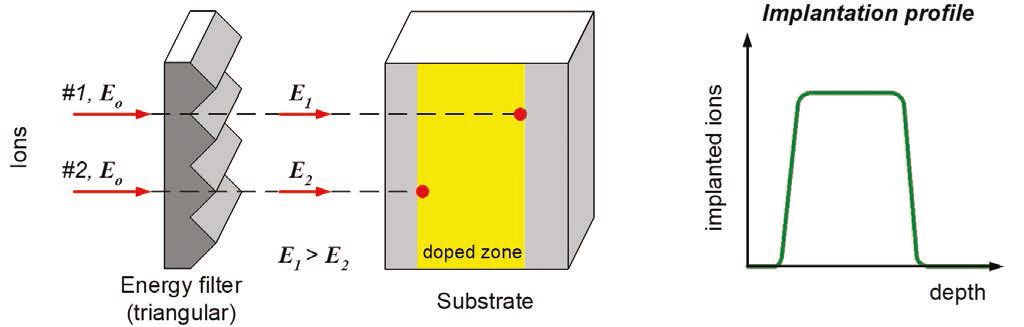

我们倡导了一种更简单的方法:一次注入,一种离子能量和一个非常特殊的滤过滤器。通常这被称为离子注入的能量过滤器,我们的技术就涉及搭配使用微图案膜,它可以将单能离子束转换成连续的离子注入能量(参见图5)。将该膜放置到离子通过的路径中,离子就不单单注入都某个深度,而是同时注入到各种深度,其中最大深度是由最初的离子能量决定的。通过这种方法,我们就可以以一种非常直接的方式,获得连续深度的剖面形貌(见图6)。

图5. 由mi2工厂开创的离子注入能量过滤器。根据各个离子必须穿过过滤器膜的路径长度,来修改最初离子的能量。通过峰的长路径会导致高的能量损失,而通过谷的短路径会导致低的能量损失。

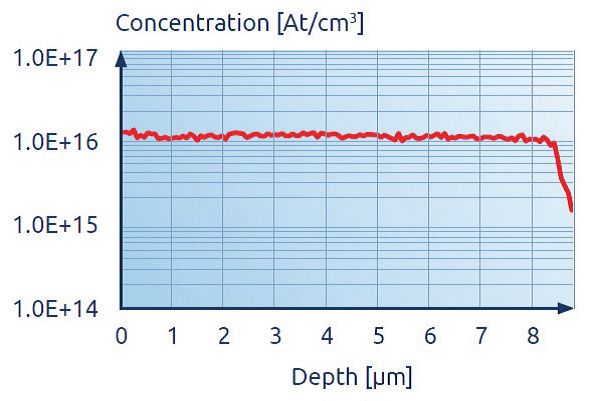

图6. 1200V SiC器件的氮深度曲线。

凭借我们的技术,大规模生产SiC超结晶体管成为了可能。我们的方法消除了对扩散的需求,取而代之的是提供了极高精度的技术。生产成本由此也很低,因为离子注入只需要一步,就可以实现采用铝的p型掺杂和采用氮的n型掺杂工艺。

我们这个方法的主要限制之一,就是用于SiC晶圆制造的兆电子伏特的离子束的可用性很有限。为解决这个问题,我们为SiC芯片制造客户提供了一个循环工艺的选项。这适用于那些试生产的,以及那些制造数量达到中等批量生产规模的,即每月数百个晶圆。对于更高的产量,我们建议工厂安装工业串联加速的注入机。更进一步的发展,我们计划改进我们的技术,使其与更简单的离子注入设备兼容,而不仅仅是今天工业上应用的静电串联加速设备。

虽然这种离子注入技术中,作为能量过滤器的膜是消耗品,但这并不妨碍它们支持稳定、可靠的工艺。根据离子剂量,可以仅用一个膜来注入多达一百片六英寸的晶圆。鉴于每次注入所需的膜成本非常低,使用我们的技术时,芯片成本通常会下降,因为其优点包括减少通过超结设计器件的相关尺寸。

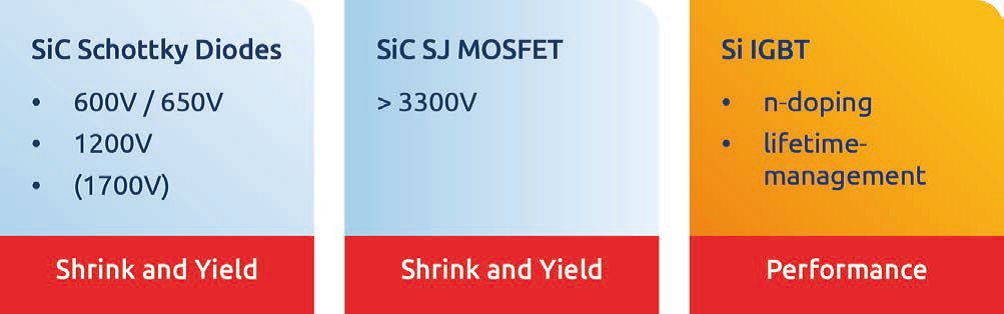

虽然我们的离子注入技术可能使其对超结晶体管的影响最大,但它也可以通过提高掺杂精度来改善其他SiC功率器件的性能(见图7)。

图7. 由mi2工厂开发的离子注入技术的能量过滤器可用于制造二极管和晶体管。

例如,600V和1200V SiC二极管可以从我们的技术中受益。在这些器件中,正向电压的下降主要由漂移层掺杂水平和厚度决定,优化这两个特性通过可用的外延工艺技术决定。例如,为了避免由工艺变化引起的非故意低掺杂水平的影响,SiC二极管通常设计得比能够获得最佳工艺条件时的更大。通过将外延沉积过程中的原位掺杂,切换到我们用于离子注入技术的高性能能量过滤器,我们估计可以将1200V器件的面积缩小约20%。

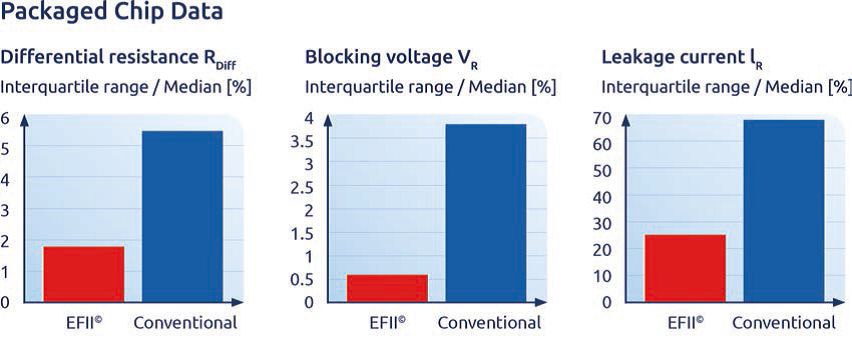

我们在几年前开展的工作支持我们这里的芯片尺寸减小的说法。早在2014年,在与一个产业合作伙伴合作时,我们参与了一个研发项目,来研究掺杂精度的影响。在这个项目中,我们比较了常规生产的600V合并p-i--n肖特基二极管,与采用我们的离子注入技术形成器件的关键特性的变化。我们发现差分电阻,阻断电压和漏电流的参数分布要窄得多,突显出我们的离子注入技术应用的能量过滤器对于减小芯片尺寸的潜力(见图8)。

图8. 早期与芯片制造行业合作伙伴的研发项目结果,突显出二极管关键属性在展宽方面的减小。

今天,我们的技术已经站稳脚跟,可以很好地提供二极管和超结所需的基本均匀的掺杂分布。未来,这些器件的设计将不断发展,通过引入渐变漂移层掺杂分布,可以将效率提升到一个新的水平。我们打算支持这一发展,已经开始开发一种我们技术的先进形式,能够提供更复杂的掺杂分布。

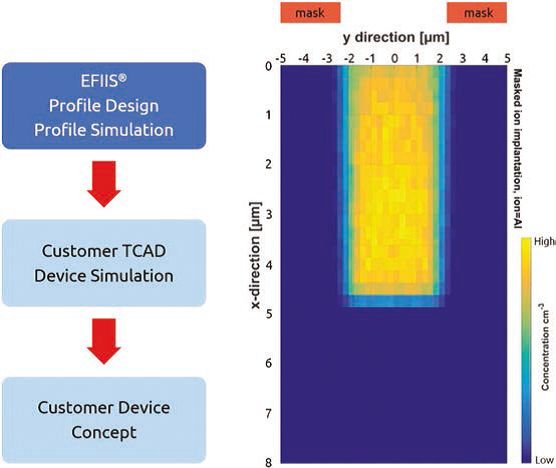

为了支持这项工作,并最终支持我们的客户,我们开发了一种软件工具,能够模拟所有类型的过滤器-基板组合。这包括掩模基板(见图9)。我们相信对我们技术的兴趣将会不断增长。SiC超结注定会提高功率晶体管的效率,而我们用于离子注入技术的能量过滤器是实现这些器件生产的关键技术。其他二极管和晶体管也将受益于我们的掺杂方法,因为我们的技术能够提供更高的精度,从而可以实现尺寸的减小,也由此可以显著节约成本。

图9. 左图:mi2工厂采用的方法,用离子注入能量过滤器支持客户的器件设计。右图:使用能量过滤器的离子注入在SiC中形成的5μm深p柱。

扩展阅读

T. Fujihira et al., “Semiconductor device with alternating conductivity type layer and method of manufacturing the same,” Jpn. Patent 9701201.1 (1997)

G. Deboy et al. IEDM 683 (1998)

F.Udrea et al. IEEE Trans. Electron Devices 64 713 (2017)

R. Rupp et al. Materials Science Forum 858 531 (2016)

S. Agostinelli et al. Nucl. Instrum. Methods Phys. Res 506 250 (2003)

| 上一篇:用SiC器件设计高效、强... | 下一篇:氧化镓:奠定未来成功基... |