在200毫米硅晶圆上制备microLED

2019/3/13 21:44:26

作者:Liyang Zhang, Kai Liu, Peng Xiang, Hongjing Huo, Ni Yin, Kai Cheng; 苏州晶湛半导体有限公司

最小的晶圆翘曲,良好的波长均匀性和超过80%的内部量子效率,200mm 硅上GaN外延片是制造显示器的理想部件。

基于液晶和有机LED的两种现有显示技术已经有了明显的发展障碍。那些以液晶为特色的产品受到复杂架构的影响:每个子像素由背光,偏光片,液晶矩阵和彩色滤光片组成。这导致效率低下。使用OLED可以解决效率问题,但会牺牲使用寿命和可靠性。

制作显示器的更有希望的选择是microLED列阵。它的每个像素都由一个尺寸小于30微米的LED形成,和其他两种具有同样的优势。另外其优点还包括高亮度和对比度,低功耗,快速响应时间,长寿命,宽范围的工作温度和宽视角。

有了所有这些属性,microLED的功耗非常低。它仅为液晶显示器的10%,为基于OLED显示器的一半。低功耗不会抑制microLED显示器的亮度:它可以像OLED的一样亮,而仅使用OLED发光面积的十分之一。

除了所有这些优势之外,还有可能通过较小的像素尺寸实现收益。这使得microLED成为透明显示应用的理想选择,并且它为发射器,传感器和电路之间空闲空间中的集成提供了条件。采用这种方法可以构建具有嵌入式传感功能的显示器,例如指纹识别。

由于上面列出的一系列卓越性能,microLED可以用于许多应用,包括大型电视,智能手表和可穿戴设备,虚拟现实和汽车平视显示器。因此,microLED显示器被视为下一代显示技术的领跑者。

制造的选项

制造microLED有两种选择:单片集成和巨量转移。对于像每英寸小于1000像素的可穿戴设备这样的应用,适合于采用大规模并行转移的 “拾取和放置”方法。但是,当microLED用于制作高分辨率显示器,即每英寸超过1,000像素的显示器时,拾取和放置并不可行。在这种情况下,阵列的单片集成是生产高分辨率显示器的更好方法,因为它可以通过晶圆键合技术直接将工艺加工后的LED晶圆转移到目标背板。

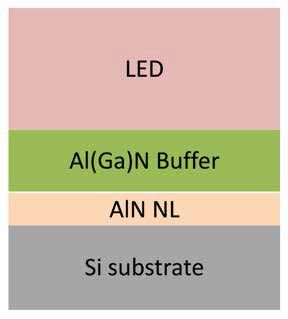

图1. 晶湛半导体公司用于在200mm硅片上制作器件的LED外延结构。

对于后一种方法,理想的生产涉及到需要有很窄波长区域范围和低缺陷水平的大面积平整外延晶圆。平整度非常重要,因为它允许外延片通过晶圆键合技术直接转移到目标背板。窄的波长范围是非常有好处的,因为它可以消除耗时的芯片分级;低缺陷水平对提高最终良率至关重要。

外延片的要求可规定如下:晶圆直径至少150mm,以确保高转移效率;晶圆翘曲低于30μm,以实现高的键合良率;波长均匀性,芯片分级为±1nm,因此显示器生产无需芯片分级;并且需要结合高内部量子效率和高的光提取效率,确保高亮度。

硅基解决方案

在苏州晶湛半导体有限公司(Enkris Semiconductor),我们相信满足所有这些要求的最佳方法是在硅衬底上生产LED外延片。这是因为硅的直径可达300毫米,成本低,200毫米衬底的价格低于50美元,同时硅这种材料可为高质量和低颗粒水平的外延片提供很好的基底。更重要的是,硅上GaN具有与成熟的硅基制造相兼容的优势,这种制造技术已经非常非常成熟,可用于薄膜工艺和阵列的单片集成。最后但并非最不重要的是,可以在硅上GaN外延片中采用适当的应变工程技术,从而实现良好的均匀性和最小的翘曲。

为了生产我们的LED外延片,我们将200mm硅衬底装入MOCVD反应室,并生长了氮化物叠层。生长工艺并不简单。由于“回熔蚀刻”,我们不可能直接在硅衬底上生长GaN,这是一种镓和硅在高生长温度下形成镓-硅共晶的高温反应。其解决方案是在GaN生长之前沉积一层AlN成核层。此后,添加Al(Ga)N应变管理的缓冲层,然后再生长标准的LED结构。

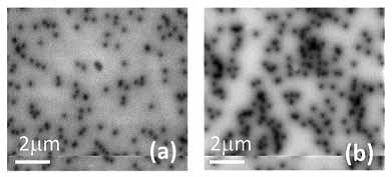

我们通过XRD摇摆曲线扫描和阴极荧光测量仔细检查了我们的外延片。这些技术突显出我们材料的高结晶质量。(002)和(102)方向上的摇摆曲线的半高处全宽分别是334弧秒和299弧秒。这些值对应于约1.5×108cm-2的穿透位错密度(参见图2(a))。相比之下,对于平面蓝宝石上的GaN外延层,该数值约为1.9×108cm-2(见图2(b))。

图2. 阴极荧光揭示了在(a)200mm硅衬底和(b)100mm平面蓝宝石衬底上的非故意掺杂GaN的穿透位错密度。对于(a)和(b),估算的穿透位错密度分别为1.5×108cm-2和1.9×108cm-2。

LED外延片的另一个关键要求是重掺硅的n-GaN。该层的沉积很棘手,因为它可能在存在高密度穿透位错的情况下,通过形成穿透位错的倾斜而导致压应力的弛豫。

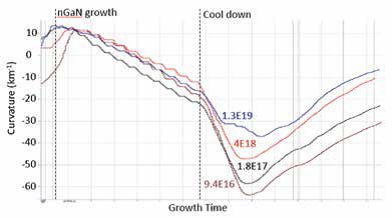

对于不同掺杂浓度n型层生长过程,我们测量了我们硅上GaN晶圆的原位曲率(见图3)。绘制的曲率作为掺杂的函数都得到直线,即使对于超过1×1019cm-3的掺杂水平也是如此,这表明最小的压应力弛豫。这是通过降低位错密度来实现的,反过来又使压应力弛豫达到最小。优选的方法是为microLED制造薄的外延层,因为这样可以实现小的晶圆翘曲和更高的键合良率。我们已经可以实现这一点,生产的晶圆总外延层厚度低于3.5微米,厚度不均匀性仅为1.5%。

图3. 生长硅掺杂GaN的步骤期间所测量的原位晶圆曲率。不同曲线显示不同的掺杂浓度。

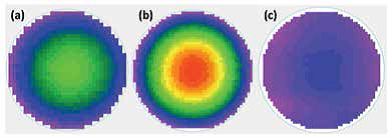

晶圆键合的关键要求是最小的晶圆翘曲,因为这允许使用步进光刻系统和晶圆巨量转移。对于传统的蓝宝石上GaN,外延层的应力主要取决于热失配,如果不加以控制,则会导致大的凸起翘曲。100mm和150mm蓝宝石上GaN晶圆的翘曲典型值分别为120μm和170μm(参见图4(a)和(b))。然而,对于我们的200mm硅基GaN,适当的应力工程确保最终的晶圆翘曲小于30μm(见图4(c))。

图4. 三种不同类型LED外延片的晶圆翘曲图:(a)100mm蓝宝石上GaN LED,(b)150mm蓝宝石上GaN LED,以及(c)200mm硅上GaN。

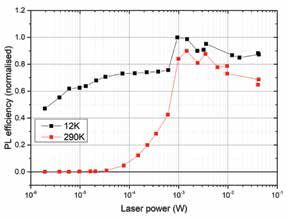

当LED芯片的尺寸缩小到微小尺寸或微米尺寸时,表面织构不能再用于改善光的提取。更糟糕的是,侧壁非辐射复合变得更加严重。对于这些类型的LED,关键是高的内量子效率。我们的晶圆满足这一要求,内量子效率预计超过80%(参见图5,了解我们的硅上GaN LED晶圆的温度和功率相关的光致发光测量)。

图5. 对于保持在12K和290K的200mm硅上GaN LED外延片,测量的量子效率作为激发功率密度的函数。这些图表明该异质结构的内量子效率超过80%。

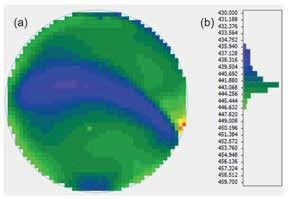

我们外延片的标志之一是它们极佳的均匀性,这通过光致发光映射得以显示。该技术显示平均的主波长为442nm,标准偏差低至2.4nm(见图6(a))。由于这种高度均匀性,晶圆的99%都落在7nm波长分级范围内(见图6(b))。

我们相信甚至可以获得更好的结果。为了实现更好的波长均匀性,我们将进行进一步的优化,在多量子阱的生长过程中设计晶圆翘曲以匹配异形基座托盘。这将为整个晶圆提供生长期间的均匀多量子阱温度。

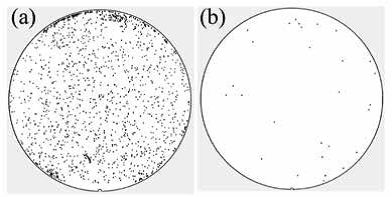

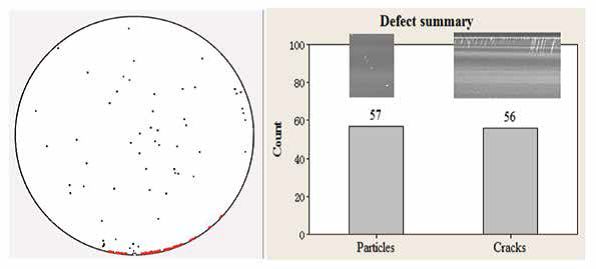

硅制备衬底而不是蓝宝石制备衬底制的一个鲜为人知的好处,是低得多的颗粒水平。对于150毫米蓝宝石,由于并不成熟的化学机械清洁工艺和随后的清洗步骤,颗粒水平通常约为2000(见图7)。相比之下,对于200毫米的硅,颗粒水平可以始终控制在100以下。由于颗粒在生长过程中是嵌在表面并损害材料的质量,所以颗粒越少,外延片质量就越好(参见图8硅上GaN外延片的颗粒数示例)。

图6. (a)我们200毫米硅基GaN LED外延片的平均主波长为442nm,标准偏差低至2.4nm。(b)平均主波长分布图。

图7. 两种不同衬底的颗粒数。缺陷检查显示150mm蓝宝石(a)的颗粒数远远高于(b)200mm硅的颗粒数。

图8. 缺陷检查表明Enkris生产的200mm硅上GaN LED外延片具有很高质量。

硅上GaN外延片的一个潜在缺点是由于应变导致的材料边缘开裂。但是,我们已经能够控制裂纹,将其传播限制在晶圆边缘的1.5mm范围内。注意,即使不排除任何边缘,整个晶圆上的裂纹总数也小于100。

我们的外延片大量测试表征表明,它们具有制备microLED的强大潜力。我们的材料具有30μm以下的晶圆翘曲,内量子效率超过80%以及良好的波长均匀性,可以很好地支持microLED显示器制造的产能爬坡。

|

|

| 上一篇:回到未来,电力电子产品... | 下一篇:Gartner: 大众对人工智... |