单晶圆外延系统推动功率器件产业发展

2017/2/16 12:23:51 材料来源:《 》杂志

单晶圆外延系统推动功率器件产业发展

单晶圆外延系统兼具高度均匀性和低维护成本的特性,可以从研发轻松过渡到大批量生产,被认为是制造硅上GaN HEMT的理想选择。

Sudhakar Raman, Somit Joshi, George Papasouliotis; VEECO INSTRUMENTS

对性能更佳功率电子器件的需求正在不断提升,全世界的工程师都在寻找效率更高、尺寸更小、工作温度更高、开关速度更快、可靠性更高的功率器件。

如果哪家公司能够生产出满足上述标准的器件,无疑会得到全行业的羡慕,因为这种产品在极为广泛的领域内都有很大的潜在应用价值,推动诸如IT服务器、电动机、电动汽车充电系统、风力发电、太阳能发电逆变器等一系列产业的发展。

近年来能源的效率问题已受到越来越多受重视,与此同时,目前以硅为基础的功率器件技术在很多人看来已经达到了其性能极限,这就刺激了新型功率电子器件的研发。新型功率器件将摒弃传统材料而采用新材料,将在能源的效率方面树立新的技术标杆。

现在不仅有很多集成器件制造商(IDM)的工程师团队正在追求这一目标,行业内的一些合作团队也在进行积极的探索,其中包括有著名的欧洲微电子研究中心(imec),以及总部设在美国的行业新星PowerAmercia。

PowerAmerica是美国能源部、产业与学术界携手开创的公私合作机构,学术部分由美国北卡罗莱纳州立大学领衔,美国能源部已向PowerAmerica投入了七千万美元,以表示对新型功率器件开发的重视。

为了研发与硅基器件相比具有更小尺寸、更高效率和更高工作温度的新一代功率器件,PowerAmerica和imec将目光转向了宽禁带半导体材料。这两家机构的着眼点并不仅限于新的器件构造,它们还引入了新的制造工艺。PowerAmerica、imec和很多IDM公司目前所研制的器件不是采用基于同质衬底上生长SiC的技术,就是采用硅上GaN技术,由于GaN衬底价格高昂且产能有限,因此被许多功率器件研发者认为并不适用于功率器件的工业化生产。

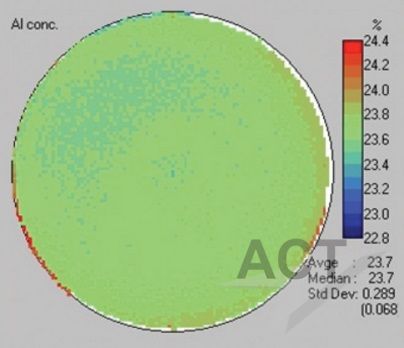

图1. 8英寸Si上GaN晶圆的光荧光分布图,显示AlGaN层中铝元素含量的标准差为0.29%。

宽禁带材料的禁带宽度约为硅材料的三倍,这将有助于加快功率器件的开关速度,降低其能量损耗,减小器件的尺寸,并具有更高的可靠性,这些特性最终体现为器件系统层面上的优势(详见本文末尾的“硅上GaN的发展前景”一文)。

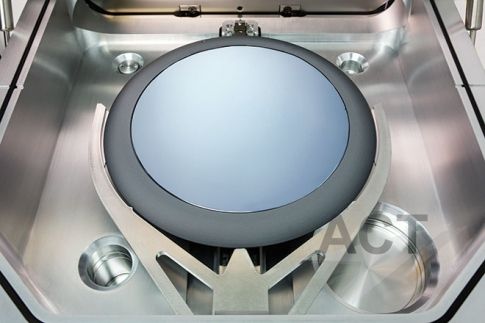

为加速硅上GaN功率器件的开发,我们Veeco Instruments团队已经研制出Propel PowerGaN单晶圆外延制造系统,它所使用的金属有机气相沉积(MOCVD)核心技术已成功地应用于我们的多晶圆TurboDisc EPIK700设备和MaxBright多晶圆批量生产系统中。Propel系统可以加工直径200mm晶圆,它将我们多年来在MOCVD技术上的专长和市场经验集于一体,来为功率器件制造商提供服务。

由此,芯片制造商在购入Propel外延系统后就能够加快下一代硅上GaN器件的研发步伐。

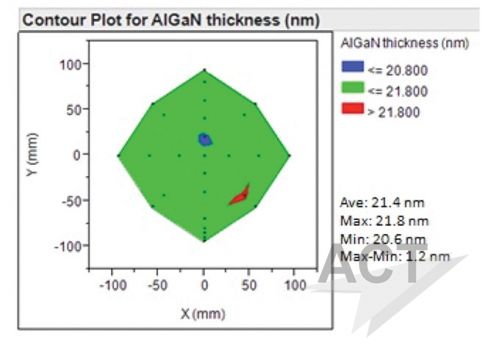

图2. 三轴X射线衍射图显示了AlGaN势垒层的厚度差分布,其数值仅为由多晶圆系统厚度差值的1/3-1/2。

为什么选择单晶圆外延生长?

外延薄膜的品质优劣是决定GaN功率器件性能的重要因素之一。想要改善外延膜的质量,我们推荐使用单晶圆的外延反应器,它已被证明能成功地提高研发的速度及其性价比。与多晶圆的批量外延系统相比,我们的单晶圆外延反应器所生长的关键薄膜层具有更为优秀的性能,并且各个加工批次间的工艺重复性要高很多、生产效率也更高,备件消耗更低。它的另一个亮点是可将多台外延设备进行集群组合,就能够以更高的性价比将它们转化为批量生产。

我们设计的 Propel反应器使得外延生产的灵活性达到了最大化,其中一个优点是在单一机架(backbone)中便可实现多反应腔室集群设备的整合。我们的方法一经采用,生产商前期研发中投入的资金能在在后期生产中可以获得很快的回报,从而实现工艺菜单从试验性生产到大批量生产的无缝对接。

另外值得一提的是,虽然该反应器当前的设计标准是生产6英寸和8英寸的晶圆,但是它具有扩展性,如果未来行业的发展要求生产12英寸的晶圆,我们的平台能以同样的生产效率达到这个目标。在对衬底材料的选择上也具有多样化,Propel设备亦可用于SiC上GaN晶体管结构的生产。

提倡使用单晶圆外延系统也许会令人有些诧异,长期从事 行业的人都知道,最早一批外延生产系统就是制作2英寸晶圆的单晶圆外延设备。之后,为了提高产量、降低设备的拥有成本,采用了更大尺寸晶圆以及多个晶圆一起加工的批量形式来提升MOCVD系统的生产能力。

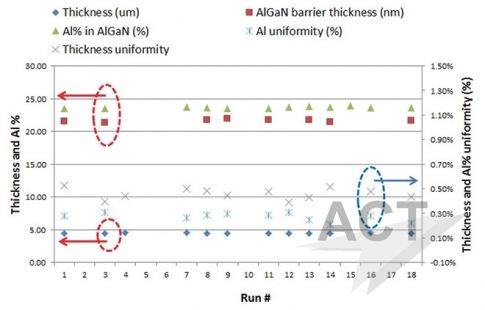

图3. 不同加工批次间整个HEMT结构参数的稳定性,包括有:堆叠层的厚度,AlGaN势垒层厚度和Al含量,及其厚度/组分的均匀性。

那么我们为什么要回归到单晶圆外延系统?因为历史已经证明这是提高生产效率的最佳途径。20世纪九十年代的硅工业,批量生产设备在硅基IC外延工艺中占有统治地位。在这个时期,130nm/90nm节点技术沿用了180nm节点技术,同时批量生产系统也没有发生根本性的变化,这被视为从器件研发过渡到批量生产最为有效的途径。

但这个方案在理论上可行,而在实际操作中并不奏效。批量生产系统在工艺重复性和均匀性上并不尽如人意,特别是在具有更小技术节点、更大晶圆等新技术提出后,它所显现的问题显得更加致命。在批量外延系统上化费了大量的精力和财力之后,多家企业决定转为采用单晶圆外延设备来降低这方面的损失。

这一工艺转型的收效超越了众多的预期,因为将单晶圆外延设备组建成为一个集群设备系统之后,它就能很容易地进行大批量的生产。这种系统的拥有成本将会低于批量加工设备,而且具有很大的灵活性,能适应未来10到12年产业发展的需求。

优异的结果

单晶圆外延系统的优越性体现在所生长的外延层具有高度的均匀性,这得益于它独特的晶圆加热和气体注入子系统的设计。

在多层结构均匀性上的改进是一项十分重要的技术突破, 因为它可以提升器件的性能及其可靠性。AlGaN势垒层的厚度和组分决定了AlGaN和GaN界面形成二维电子气的性质,它会影响到晶体管的阈值电压、导通电阻和漏极电流,因此AlGaN势垒层在成分和厚度上是否具有高度均匀性将是器件能达到高良率的重要保障。

对8英寸晶圆上平均Al含量为23.7%的AlGaN层进行特性分析可以展示单晶圆外延系统的工作性能。光致发光谱测量显示,所测得的厚度均匀偏差1σ仅为 0.29%(见图1),而用高分辨率X射线衍射测量得到AlGaN势垒层上27个测量点的平均厚度值为21.4nm,上下变化范围为1.2nm(见图2)。上述测量结果都要优于目前的批量式外延设备两到三倍。

测试结果诚然喜人,但是进行大规模量产工厂中的工艺工程师们知道,他们想要的不仅仅是偶尔出现的高质量晶圆片,而会要求每个生产批次的产品质量都得过硬。

我们的单晶圆外延系统定然不会让你感到失望。作为Turbodisc产品系列中的一员,它具备独特的架构设计和稳定的、宽裕的操作空间,具有优异的加工批次间重复性的超净操作功能。在每两次预防护性维护之间可以进行150个批次的加工,而普通的批量式多晶圆系统在这一期间只能承担20个加工批次。

在不进行腔室调整或打开的条件下,对整个HEMT结构层的厚度进行多次重复测量,结果说明此系统在各加工批次间具有出众的工艺重复性(见图3)。叠层总厚度、AlGaN势垒层厚度和Al含量等参数在各个加工批次间的差值分别为0.27%、1.0%和0.55%,叠层总厚度和Al含量的1σ平均值分别为0.46%和0.27%。对于批量式外延设备而言,这些差值一般都在2%以上。

除了上述优势之外,我们单晶圆外延系统的运行速度更快,这样就能使工程师有了更多时间来对集成电路(IC)的设计和工艺菜单进行完善。

为推动硅上GaN功率电子器件技术的发展,我们与其它的行业组织及其领先者联手推出Propel外延反应器、外延片和我们在MOCVD方面的专业服务。

我们在工业界的伙伴仍在努力提升外延层的质量,以改善器件性能和提高良品率,同时他们还将开发先进的垂直结构器件以及能提升集成度的新型绝缘模块作为新的发展方向。

我们希望通过我们以及业界合作伙伴的共同努力,希望在2016年能将GaN基功率器件投入到试制阶段,而在2017年能顺利走向大批量生产。在理想情况下GaN基器件可承受600V到900V的工作电压,我们预计它将可以满足消费和工业领域对于功率电子器件的巨大需求。

硅上GaN的发展前景

与硅晶体管相比,在硅衬底上淀积GaN层制作的晶体管具有更小的外形、更好的热学性能以及更高的效率,它在IT服务器等应用中是一种理想的选择。因为对IT服务器应用而言,发热问题随着服务器库的增大而成为令人感到越来越棘手的一个问题,而且其热量控制和能量效率问题亦越来越受到重视。

可以预料,随着生产量的上升和生产成本下降,硅上GaN器件的应用范围将会进一步得到扩展,将会延伸到消费电子产品、太阳能和风能发电、电力供应、汽车制造等领域。

如果当前该功率产品的开发进程能得以保持,很多市场分析师都预计,器件出货量将在2016年会上升,而且会开始进入具有较低价格敏感度的高端产品领域。比如IHS Research就预测,从2015年到2020年间的该器件的年均复合增长率将会达到90%左右。对于SiC上SiC功率器件的需求也在增加,但它们主要还是应用于汽车和光伏产业中。

目前,虽然已有少量的200V器件已经开始出现在市场上,但是硅上GaN器件在主体上仍处于研发阶段。人们期待已久的600V GaN HEMT已有一、两家芯片制造商运用到市场化生产中,但这些产品尚未成熟。最新数据显示,采用了GaN功率集成电路的服务器和“白牌产品(white-box goodes)”还没有真正进入市场。但好消息是器件制造商正在完善功率晶体管的结构设计以及改良生产工艺, 硅上GaN器件的制造在未来一到两年内将有望进军工作电压为600-900V的功率器件市场。

| 上一篇:直流电网研究: 实现高... | 下一篇:自2021年起 半导体芯片... |