日本研发固态电池新材料,防供应风险

材料来源: 日经中文网

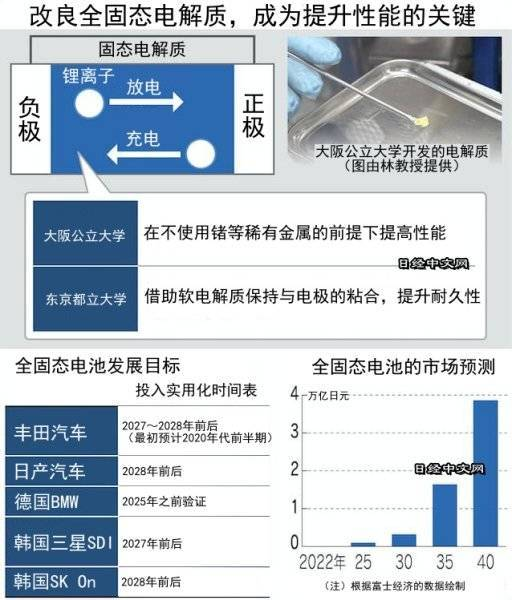

日本大阪公立大学开发出了用于制造全固态电池的固态电解质的新材料,在不使用资源分布不均的稀有金属锗的前提下,达到了纯电动汽车(EV)所需的部分性能。在全固态电池投入实用进入倒计时的背景下,经济安全性得以保障的新材料的研发摸索取得进展。

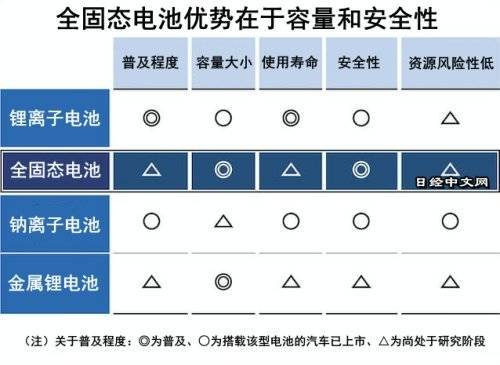

蓄电池的性能基本取决于电极材料和电解质两方面。全固态电池以固体电解质取代普通锂离子电池的有机溶剂电解液。由于有机溶剂具有可燃性,如果电解质改为固体,则能降低蓄电池的起火风险,提升安全性。

同时,全固态电池在高温下也能工作,因此不需要冷却装置,能量密度(单位体积储存的能量)估计将达到现有锂离子电池的2~3倍。

部分车企提出了2020年代后半期实现全固态电池实用化的目标。虽然详细的开发状况目前没有公布,但有预测称,投入实用的全固态电池在极端温度条件下的工作、快速充电等性能方面均将超过锂离子电池。

在东京工业大学特聘教授菅野了次和丰田于2010年代发布新型电解质之后,人们对全固态电池的期待也随之高涨。固态电解质由含锗的材料组成,离子电导率这一体现电池性能的指标也高于液体的电解质。

中国占全球锗总产量的6~7成。从2023年8月开始,中国将实行出口管制。此外,锗还被用于制造太阳能电池和光纤的原料,有广泛的需求。全固态电池要想普及,就需要找到锗的替代材料。传统的锂离子电池已经存在锂等资源风险,全固态电池中还会加入锗带来的同样的资源风险。

大阪公立大学的林晃敏教授等人此次借助锂、磷和硫的化合物制造了不含锗的固体电解质,并将该电解质的离子电导率提高到了这一达到制造纯电动汽车要求的水平。

虽然此前就有以相同材料研发的固态电解质,但本次研究改进了结晶结构,使其电导率提高至之前的1万倍。此外,此前也有报道已达到纯电动汽车水平的固态电解质,但此次研究使用的是更加稳定的物质,更加便于制造。另外,本次研究使用硫和磷等相对低价原料的比例很高,材料费用也可以降低。林教授表示:“我们制造出了廉价、高性能和高耐久性的固体电解质”。

研发固体电解质的先驱、东京工业大学特聘教授菅野了次也提出了很多改用锡和硅的电解质的报告,正在探索不使用稀有金属等昂贵材料的生产方法。

使用寿命是全固态电池投入实用的一大课题。随着反复充放电,电极材料会发生膨胀和收缩,导致固体电解质和电极的接着点分离,使离子难以移动。现有的锂离子车载电池可以承受数千次充放电,而目前的全固态电池的寿命只有数十到几百次。

东京都立大学名誉教授金村圣志着力于研究“柔软的电解质”。这是不易破裂的电解质材料,可以吸收电极材料发生膨胀或收缩等变化,使电解质和电极之间不易产生间隙。该材料由硼、碳和锂等元素组成,不含锗等其他稀有金属。金村名誉教授试制出的直径1.4厘米的硬币大小的电池,在反复充放电200次以上之后,电池容量几乎没有下降。

虽然在研究阶段中尝试应用了各种新材料,但大多数材料在充放电数十次后便无法保持其性能。金村名誉教授强调,“这次的新材料是很有潜力的候选材料”。

东京农工大学的名誉教授直井胜彦和副教授岩间悦郎等人的研究团队也报告了新材料。据说是由离子容易通过的分子等组成的柔软物质构成。即使充放电100次后仍能维持90%以上的性能。

全固态电池的全球市场今后将不断扩大,富士经济预测到2040年将达到3.8605万亿日元。

其他海外企业也提出了全固态电池投入实用的方针。特别引人注目的是韩国企业。韩国的三星SDI和SK On为了达到与丰田同样的在2027~2028年前后投入实用的进度,正在加快电池开发和实验工厂的建设。东京工业大学特聘副教授堀智表示,韩国发表了很多优秀的论文,在基础研究方面非常活跃。欧美企业中,德国宝马(BMW)计划到2025年制造搭载全固态电池的样车。

日本在全固态电池的基础研究方面一直领先世界。为了避免重蹈在锂离子电池和太阳能电池等领域未能赢得市场的覆辙,需要通过产学合作,加快技术转移,同时提高生产技术等。

业内第一人 菅野了次:改良离不开基础研究

针对全固态电池的前景和课题,日本经济新闻交流了该领域研究的第一人、世界著名的东京工业大学特聘教授菅野了次。

人员:车企提出了全固态电池2020年代后半期投入实用的目标。

菅野了次:这可能是因为企业已经有了保障电池安全性作为前提的开发计划。全固态电池因具备一些优良的特性而被提出投入实用,但实用初期可能不会具备卓越的性能。

锂离子电池也在投入实用后,经过约30年的时间才在车载领域普及。全固态电池实用化后,或将继续改良改善。仅靠企业自身很难,能否活用大学的基础研究将变得至关重要。

人员:尤其需要大学推进的研究课题有哪些?

菅野了次:其一是提高电极材料的容量。目前全固态电池使用的是与锂离子电池相似的物质作为电极,但应该存在能激发固体电解质潜力的材料。可能是锂或硅等元素,基础研究的职责就是找出这样的新材料。

另一个则是弄清电极和电解质接着点处发生的现象。虽然目前已知与电池性能老化有关,但仍有许多未知之处。提出新的分析方法也将成为企业提高电池可靠性的重要因素。

- 8月10日将给大家带来“ 材料和器件的品质及成本管控先进技术方案”的线上主题论坛,助力我国碳化行业的技术演进。报名链接:https://w.lwc.cn/s/Nbeum2

- 8月31日14:00于线上举办的“先进封装技术之设计、材料、工艺新发展”主题会议!期待您的准时上线参会! 报名链接:https://w.lwc.cn/s/zm6fAr

- 9月21-22日,厦门云天半导体将联合厦门大学主办“首届半导体先进封测产业技术创新大会”。目前招观招商正在火热进行中,听众注册:https://w.lwc.cn/s/qEzy63

| 上一篇:BelGaN 650V eGaN工艺技... | 下一篇:基于骁龙X75 5G调制解调... |

声明:本网站部分文章转载自网络,转发仅为更大范围传播。 转载文章版权归原作者所有,如有异议,请联系我们修改或删除。联系邮箱:lynnw@actintl.com.hk